SMC (Sheet Molding Compound)

Geeignet für die Massenproduktion von Produkten, die eine hohe Oberflächenqualität und Witterungsbeständigkeit erfordern, kostenempfindlich sind und keine extremen Anforderungen an die strukturelle Festigkeit oder Leichtbau-Eigenschaften haben. Zu den Vorteilen gehören stabile Formgebungsleistung, gute Oberflächenqualität und ausgereifte Automatisierung. Nachteile sind jedoch das relativ hohe Gewicht, begrenzte mechanische Eigenschaften (im Vergleich zu kontinuierlichen Faserverbundwerkstoffen) und eingeschränkte Maßgenauigkeit.

HP-RTM (High-Pressure Resin Transfer Molding)

Geeignet für Strukturbauteile, die hohe Steifigkeit/Festigkeit, Leichtbau-Design und Faserkontinuität erfordern oder bei denen das Verhältnis von Festigkeit zu Gewicht ein entscheidender Faktor ist. Vorteile sind die hohe spezifische Festigkeit des Endprodukts und die Fähigkeit, dünnwandige, großspannige Strukturteile herzustellen. Nachteile sind komplexe Prozesse, hohe Kosten für Werkzeuge, Formen und Materialien sowie strenge Anforderungen an die Prozesskontrolle. Zykluszeit und Produktivität werden durch das Aushärtesystem begrenzt.

Auch für den Prozess der Herstellung von Batteriedeckeln für neue Energiefahrzeuge und Batteriedeckeln für neue Energiefahrzeuge, Was ist der Unterschied zwischen HP-RTM und SMC?

1. Materialunterschiede

|

|

SMC |

HP-RTM |

|

Zusammensetzung |

Zerkleinerte Fasern (hauptsächlich Glasfasern) + Polyester- oder ungesättigte Harzmatrix + Füllstoffe / Flammschutzmittel / Beschleuniger + verstärkende Modifikatoren. Das Material wird in Form von Platten geliefert (vorgemischte Compound). |

Eingelegte Gewebe (unidirektionales Gewebe, gewebtes Gewebe, Laminatgewebe, kontinuierliche Faser-Preforms) + niedrigviskoses flüssiges Harz (Epoxid/ungesättigtes Polyester/Styrolersatz usw.), das unter hohem Druck injiziert und ausgehärtet wird. |

|

Fasereigenschaften |

Zerkleinerte oder zufällig orientierte Fasern, keine kontinuierliche Faserverstärkung – Leistung in alle Richtungen ausgeglichen (isotrop), aber spezifische Festigkeit und Steifigkeit geringer als bei kontinuierlichen Faserverbundwerkstoffen. |

Kontinuierliche Fasern (Glas, Kohlenstoff oder Hybrid), mit konfigurierbaren Orientierungen, bieten hervorragende mechanische Eigenschaften, insbesondere entlang der Faserachse. |

|

Formelvorteil |

Leicht flammhemmbar (typischerweise UL94 V-0 oder nach Automobil-Flammschutz-Standards), gute Witterungsbeständigkeit und Maßhaltigkeit. |

Kann hohe Glas- oder Kohlenstofffaseranteile erreichen (hohe Festigkeit, hohe Steifigkeit, leicht), wählbare Harzsysteme zur Verbesserung der thermischen Stabilität, Haftung und Flammhemmung (Flammschutzmodifikationen können jedoch komplexer und teurer sein). |

|

Oberfläche und Nachbearbeitung |

Bietet eine glatte Oberfläche, die leicht für Lackierung und Beschichtung geeignet ist. |

Aufmerksamkeit auf Formoberfläche und Harzdurchdringung erforderlich; Nachbearbeitung ist meist nötig, um eine hohe Oberflächenqualität zu erreichen. |

2. Endproduktqualität

|

|

SMC |

HP-RTM |

|

Mechanische Eigenschaften |

Zug- und Scherfestigkeiten sind moderat, wodurch es für Bauteile geeignet ist, die gleichmäßigen Belastungen ausgesetzt sind, oder für nicht tragende Abdeckungen. Die Schlagzähigkeit ist durchschnittlich, wobei zerkleinerte Fasern einen gewissen Vorteil bei der Energieaufnahme bieten. |

Entlang der Faserachse können Festigkeit und Steifigkeit deutlich höher als bei SMC sein; Ermüdungs- und Rissbeständigkeit sind überlegen, wodurch es für tragende Strukturen oder Bauteile geeignet ist, die hohen Stoß- oder Torsionsbelastungen ausgesetzt sind. |

|

Maßhaltigkeit und Stabilität |

Durch Pressen geformt, gute Maßhaltigkeit; jedoch werden Toleranzen bei Dicke und kleinen geometrischen Merkmalen durch Materialfluss und Formgestaltung beeinflusst. |

Hohe Anforderungen an Dicke und lokale Füllkontrolle; bei gutem Spritz- und Entlüftungsdesign kann eine hohe Maßgenauigkeit erreicht werden, jedoch erfordert das Harzschwinden präzise Kontrolle und Kompensation. |

|

Oberflächenqualität / Erscheinungsbild |

Kann direkt eine glatte Oberfläche erzeugen, geeignet für ästhetische Anforderungen von sichtbaren Abdeckungen, mit guter Lackhaftung. |

Direkt geformte Oberflächen können Nachbearbeitung (Lack, Polieren, Beschichtung oder Folie) erfordern, um das gleiche Erscheinungsniveau wie SMC zu erreichen; gängige Gelcoat- oder Membrantechnologien können ebenfalls zur Verbesserung des Aussehens verwendet werden, was die Kosten erhöht. |

3. Press- und Hilfsausrüstung

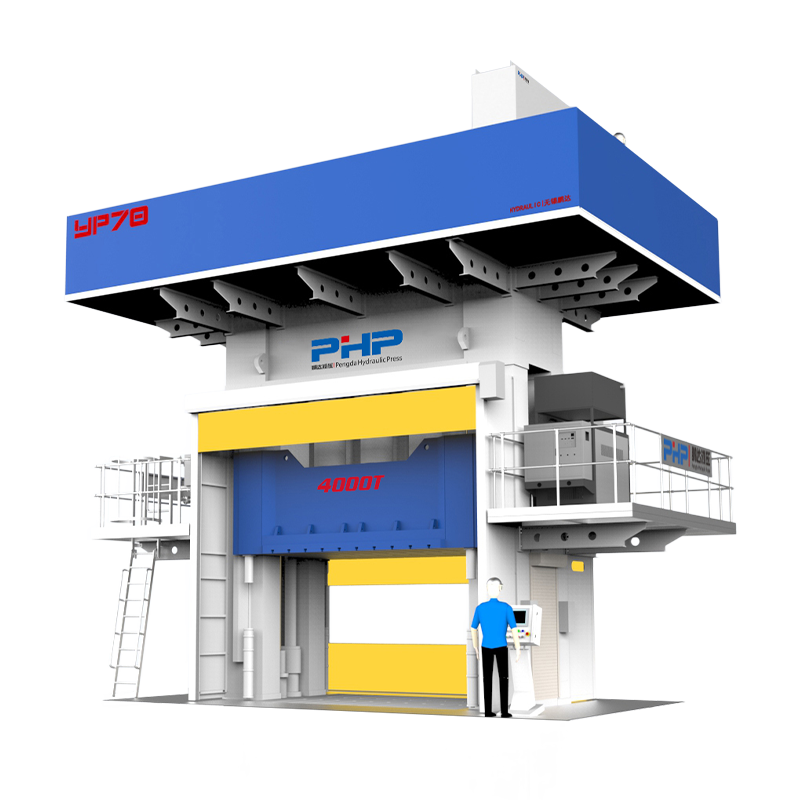

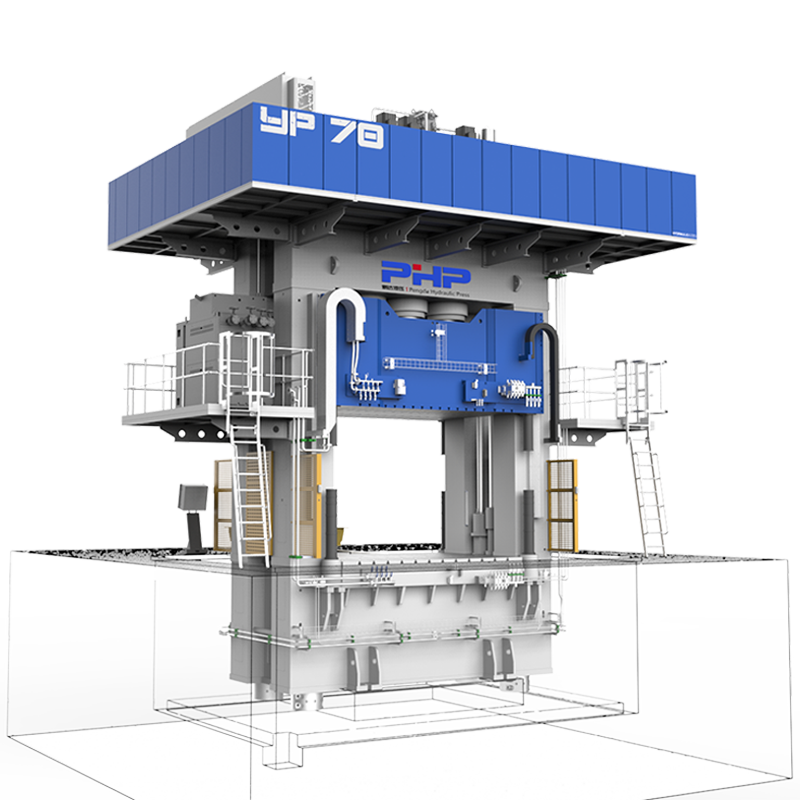

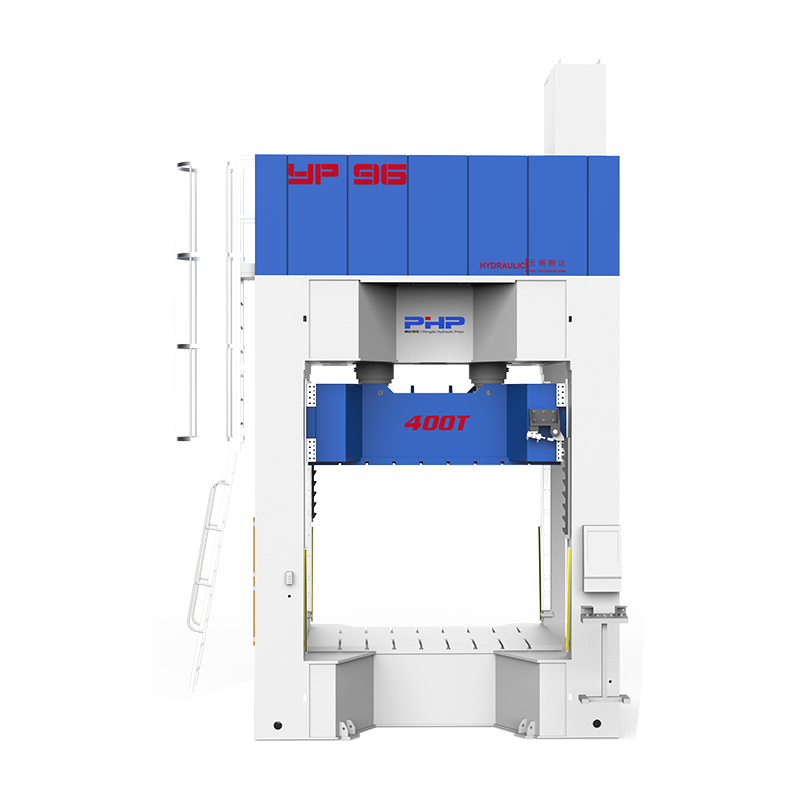

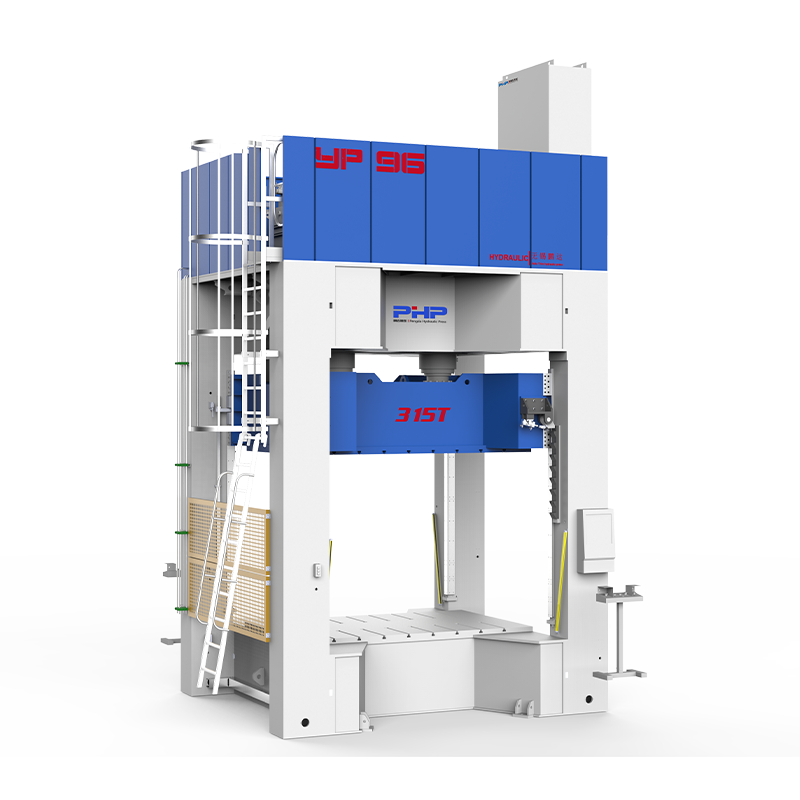

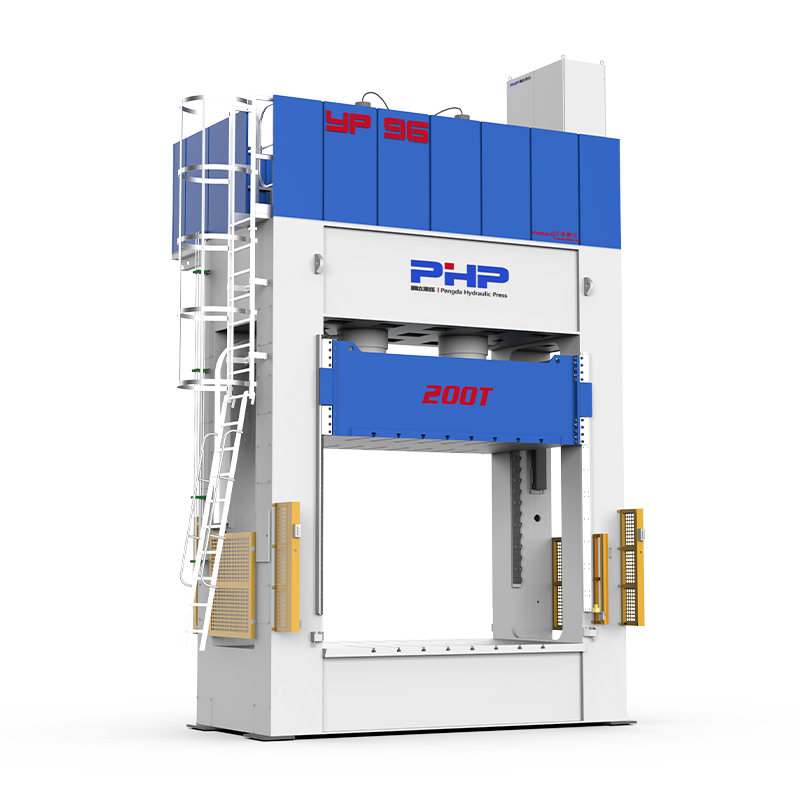

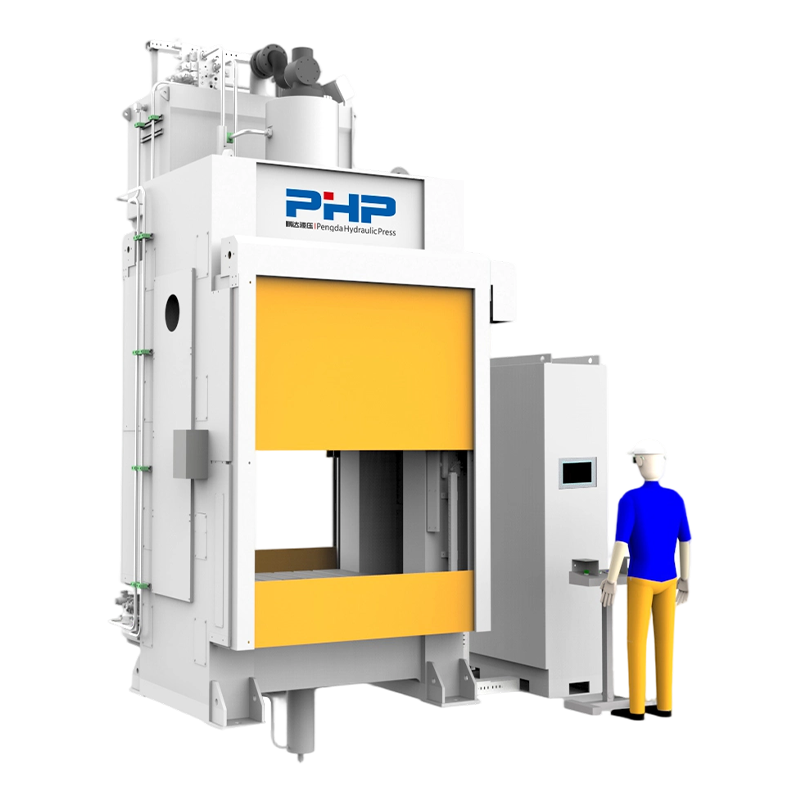

SMC: Erfordert relativ geringe Investitionen in Ausrüstung und ist technologisch ausgereift und stabil. Typischerweise benötigt die SMC-Verarbeitung nur eine Presse, ein Set von Formen und ein Heizsystem zur Herstellung der Teile. Die funktionalen Anforderungen an die Presse sind nicht hoch. Rohmaterialien können direkt in Plattenform gekauft und mit einer SMC-Schneidemaschine abgewogen und zugeschnitten werden. Nach der Formung müssen die fertigen Teile nur noch geschliffen werden.

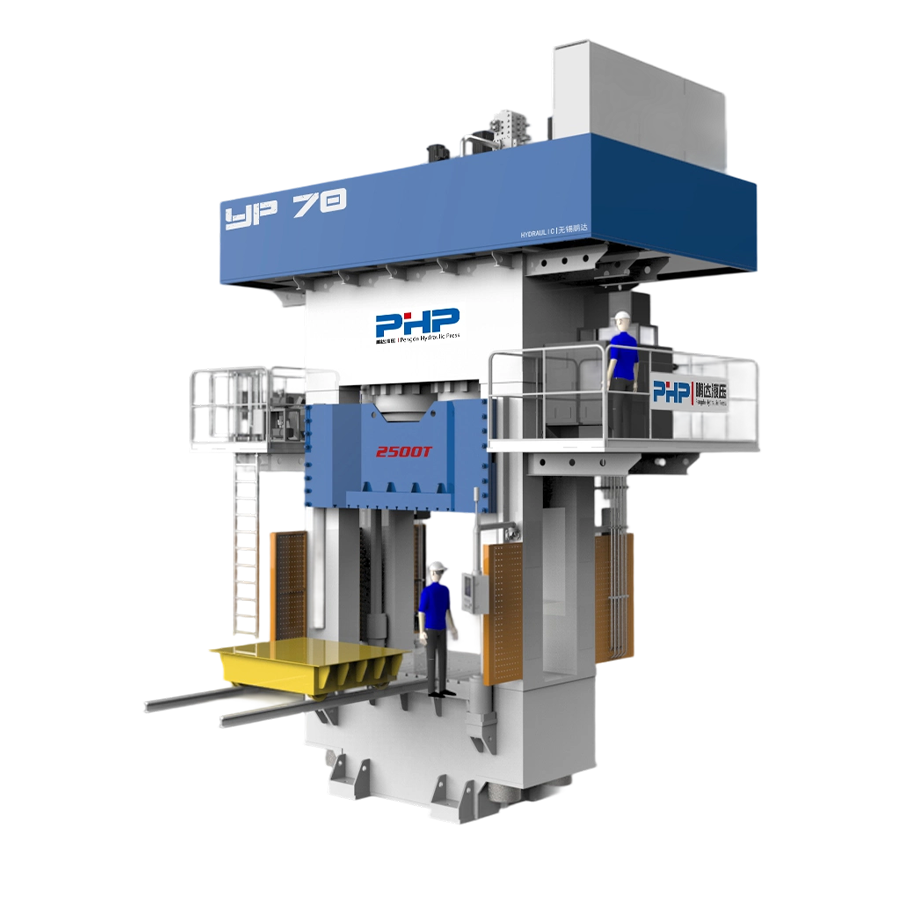

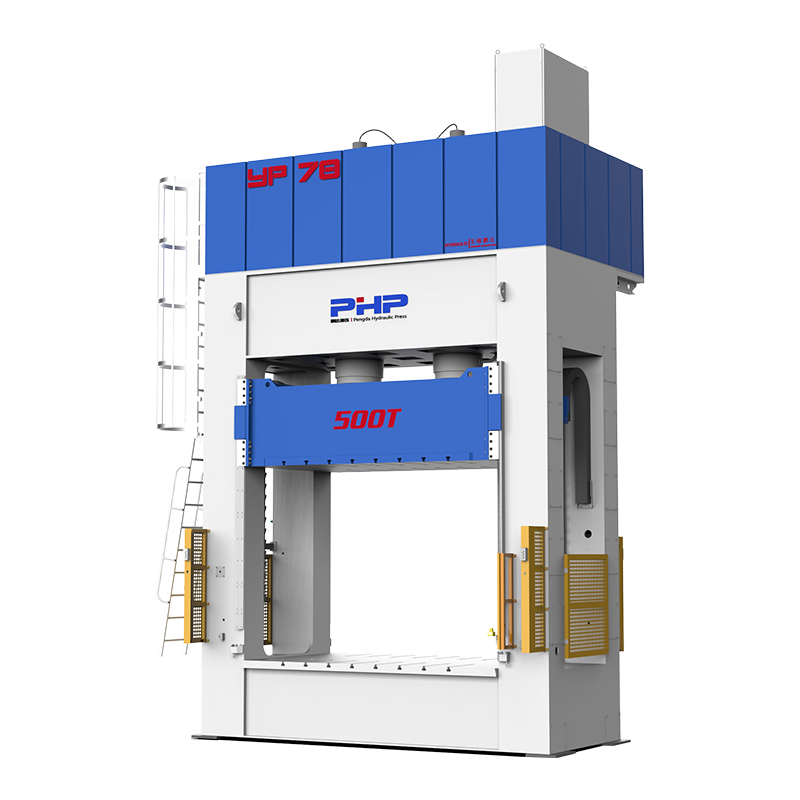

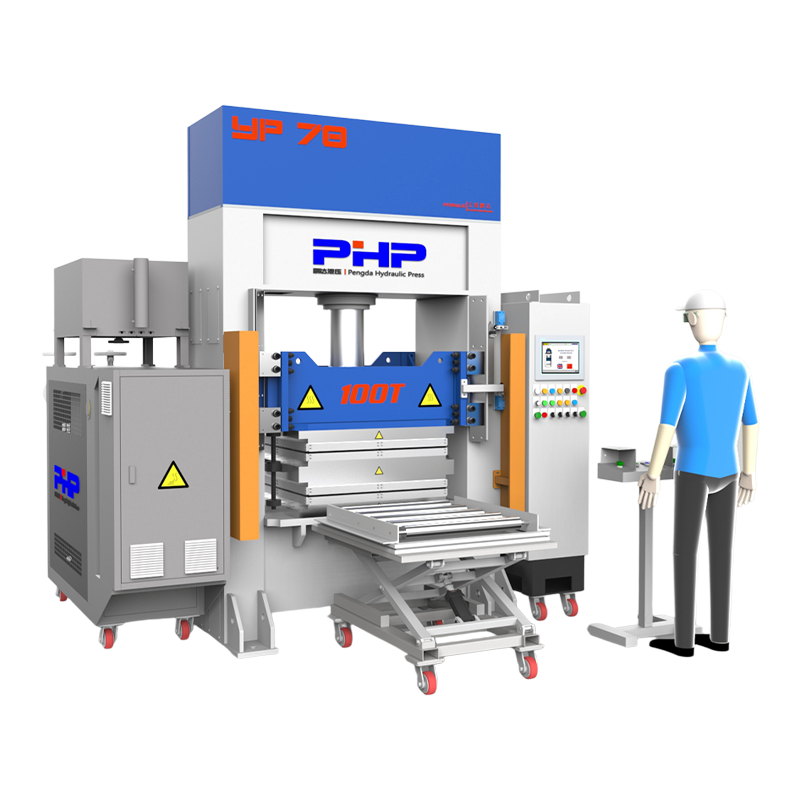

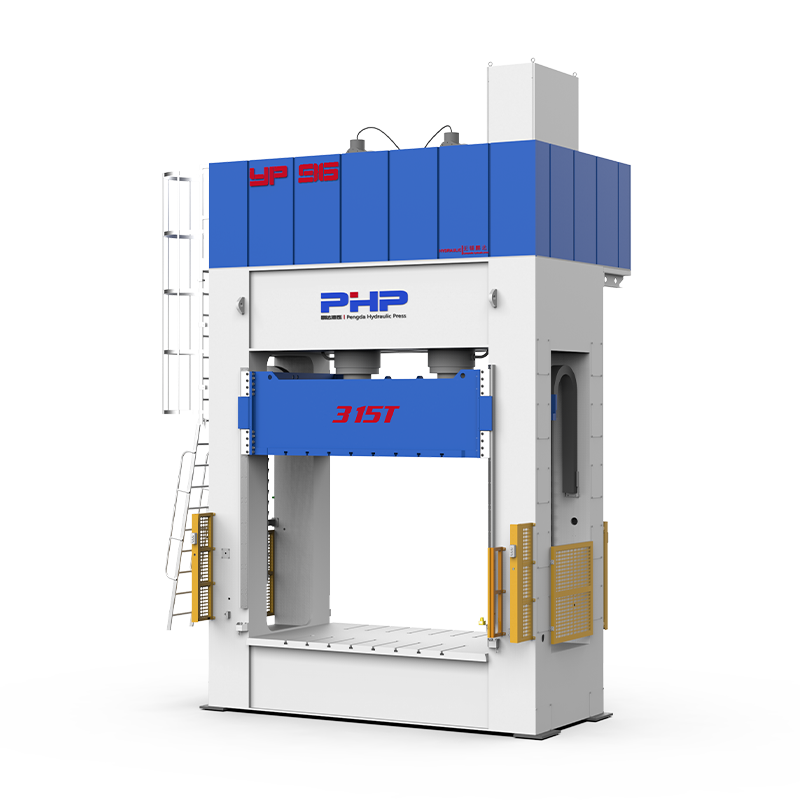

HP-RTM: Erfordert höhere Investitionen in Ausrüstung. Typischerweise muss das Material zuerst vorgeheizt und vorgeformt werden, dann einer Hochdruck-Injektion in einer Pressanlage mit großer Tonnage unterzogen werden und schließlich mit einem Laserschneider zugeschnitten und nachbearbeitet werden. Der gesamte Prozess – vom Rohmaterial bis zum fertigen Produkt – erfordert Ausrüstung wie: eine 100–200-Tonnen-Vorpresspresse (mit Heizsystem), eine 2500–3500-Tonnen-Pressformmaschine (mit Heizsystem, Vakuumsystem und Vier-Ecken-Nivellierfunktion), zwei Formensets, Schneidemaschine, Harzinjektionsmaschine, Kühl- und Aushärtevorrichtungen, Laserschneider und Dichtheitsprüfer. Die anfängliche Investition ist erheblich.

4. Sonstiges

Wartung und Recyclingfähigkeit: Sowohl SMC als auch HP-RTM sind duroplastische Systeme, was das Recycling erschwert.

Leichtbau: HP-RTM (insbesondere bei Verwendung von Kohlenstofffasern) kann das Gewicht im Vergleich zu SMC deutlich reduzieren. Bei Anwendung auf Batteriegehäusen kann dies die Fahrzeugreichweite erhöhen oder die Gesamtkosten des Batteriesystems senken.

Lieferkette / Verfügbarkeitsrisiko: Die Lieferkette für zerkleinerte Faser-SMC ist in der Regel stabil; Kohlenstofffasern und Hochleistungs-Harze können bei knapper Verfügbarkeit deutlichen Preisschwankungen unterliegen, was eine Bewertung der langfristigen Lieferstabilität erfordert.

Prozessflexibilität: HP-RTM ist flexibler für komplexe, integrierte Strukturen und reduziert die Anzahl nachfolgender Montageteile (Leichtbau und weniger Montageschritte), jedoch sind Formen und Prozesse schwerer schnell anzupassen. SMC eignet sich besser für die Massenproduktion mit minimalen Designänderungen.

Sicherheits- und Betriebsrisiken: HP-RTM-Harzinjektion und Aushärtungssysteme können niedrigviskose, toxische oder flüchtige Komponenten beinhalten, was strengere Kontrollen der Arbeitsumgebung, Belüftung und persönliche Schutzausrüstung erfordert.

5. Zusammenfassung

|

Merkmal |

SMC |

HP-RTM |

|

Fasertyp |

Zerkleinerte, zufällige Fasern |

Kontinuierliche Fasern (orientierbar) |

|

Materialkosten pro Teil |

Niedrig |

Hoch (bedingt durch Kohlenstofffasern / Epoxidharz) |

|

Werkzeug- / Anlagenkomplexität |

Mittel (Presse + Heizung) |

Hoch (erfordert Injektionsdosierung, abgedichtete Formen, Heizung und Vakuum) |

|

Zykluszeit / Produktionskapazität |

Geeignet für Massenproduktion |

Produktionskapazität hängt von Harzaushärtung ab; kann durch parallele Verarbeitung erhöht werden |

|

Oberflächenqualität |

Ausgezeichnet (leicht glatte, attraktive Oberfläche zu erreichen) |

Zusätzliche Nachbearbeitung oder Folientechnologie erforderlich |

|

Strukturelle Festigkeit / Leichtbau |

Mittel |

Hoch (insbesondere bei Verwendung von Kohlenstofffasern) |

|

Flammhemmend / Witterungsbeständig |

Einfach durch Formulierung erreichbar |

Erfordert spezialisierte Formulierung, hohe Kosten |

|

Anwendbare Komponenten |

Ästhetische Abdeckungen, Deckel und Massenproduktionsteile |

Tragende Gehäuse, Verstärkungen und komplexe integrierte Strukturen |

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский