SMC Compression Molding ist ein Herstellungsverfahren, bei dem Sheet Molding Compound (SMC) – ein faserverstärkter duroplastischer Verbundwerkstoff – verwendet wird, um durch Kompression unter Hitze und Druck hochfeste, leichte Teile herzustellen. Aufgrund seines hohen Festigkeits-Gewichts-Verhältnisses, seiner Korrosionsbeständigkeit und seiner Designflexibilität wird es häufig in der Automobil-, Luft- und Raumfahrt-, Elektro- und Bauindustrie eingesetzt.

Kompressionsformverfahren

1.Vorbereitung vor dem Formpressen

Materialschneiden: Schneiden Sie das SMC-Blatt entsprechend den Produktgrößen- und Gewichtsanforderungen in geeignete Formen und Größen.

Formvorwärmen: Die Form muss im Voraus auf 140–160 ° °C erhitzt werden, um eine gleichmäßige Temperatur (innerhalb von ±2 ° °C) zu gewährleisten.

2. Hauptprozesse des SMC-Kompressionsformprozesses

Hinzufügen von Rohmaterial l: Nach strenger Gewichtsberechnung werden die geschnittenen SMC-Platten in die Form gegeben, üblicherweise mit einer Zuführfläche zwischen 50 % und 90 %. Bei asymmetrischen komplexen Produkten sollte die Zuführposition sicherstellen, dass der Materialfluss während des Formens alle Enden des Formhohlraums gleichzeitig erreicht, und die Zuführmethode sollte den Auspuff begünstigen.

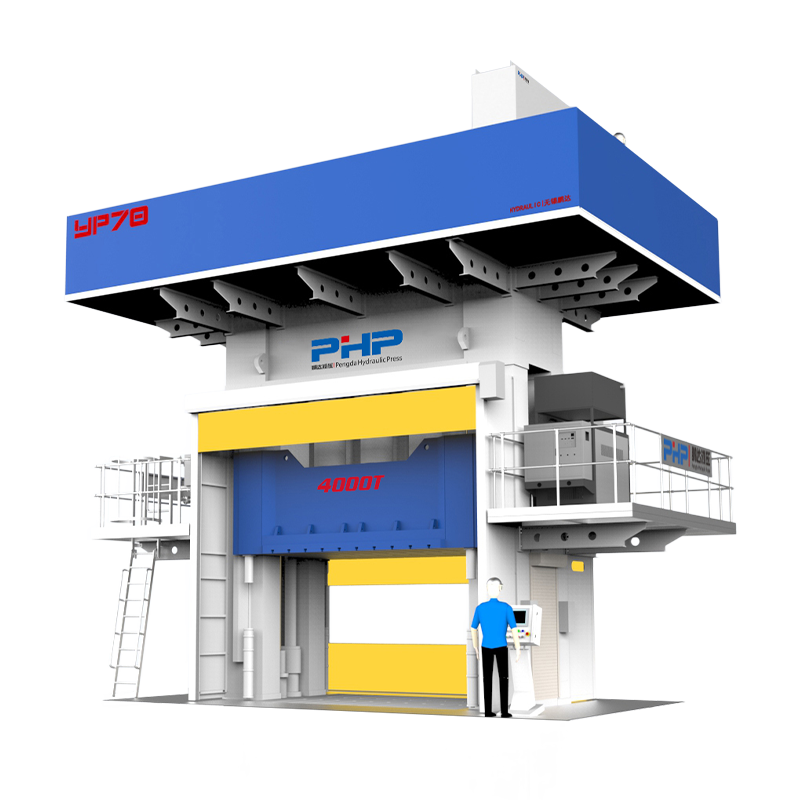

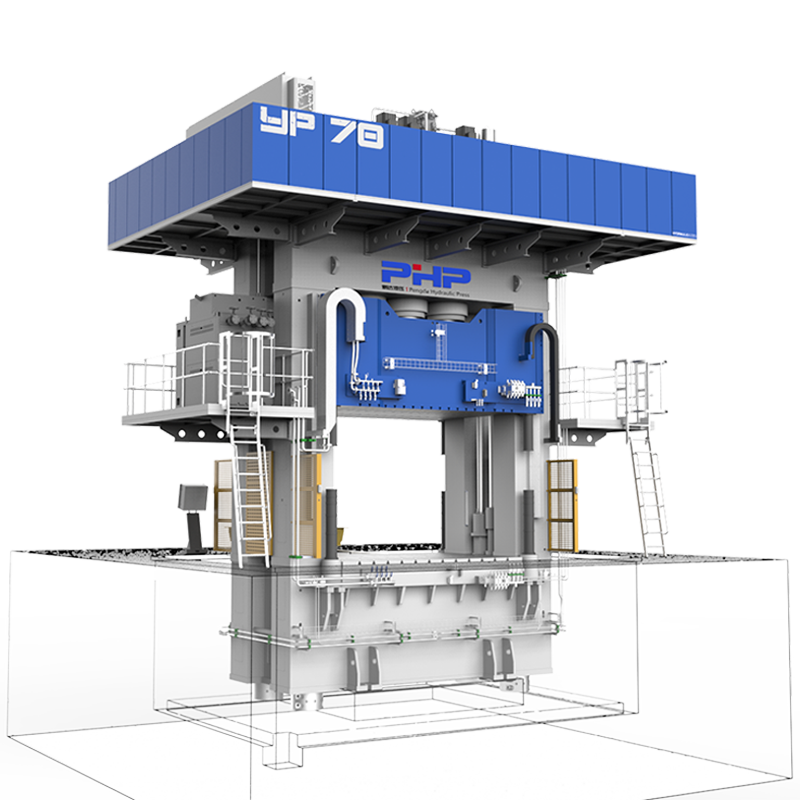

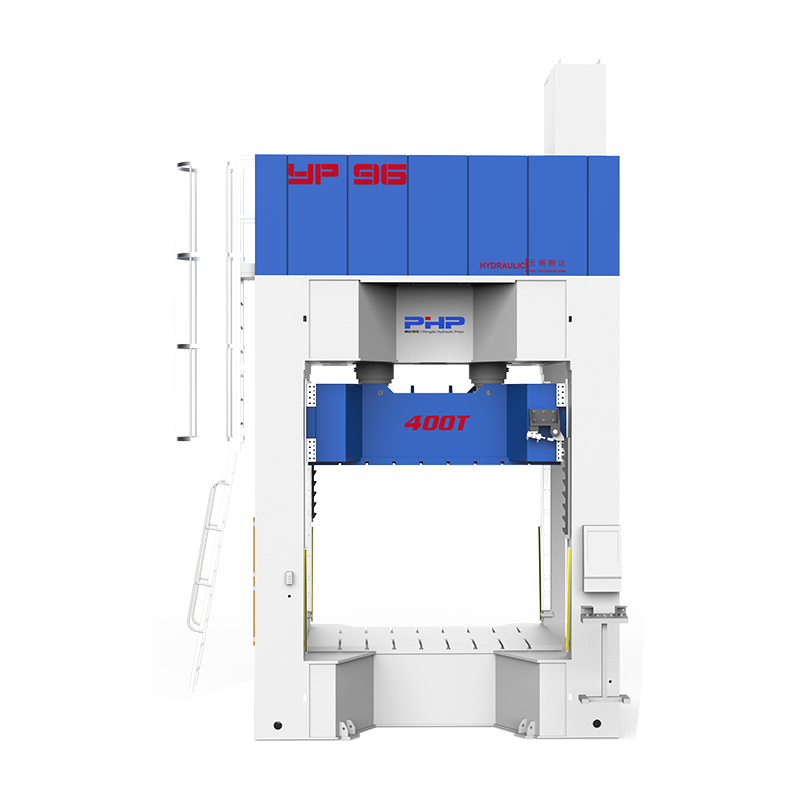

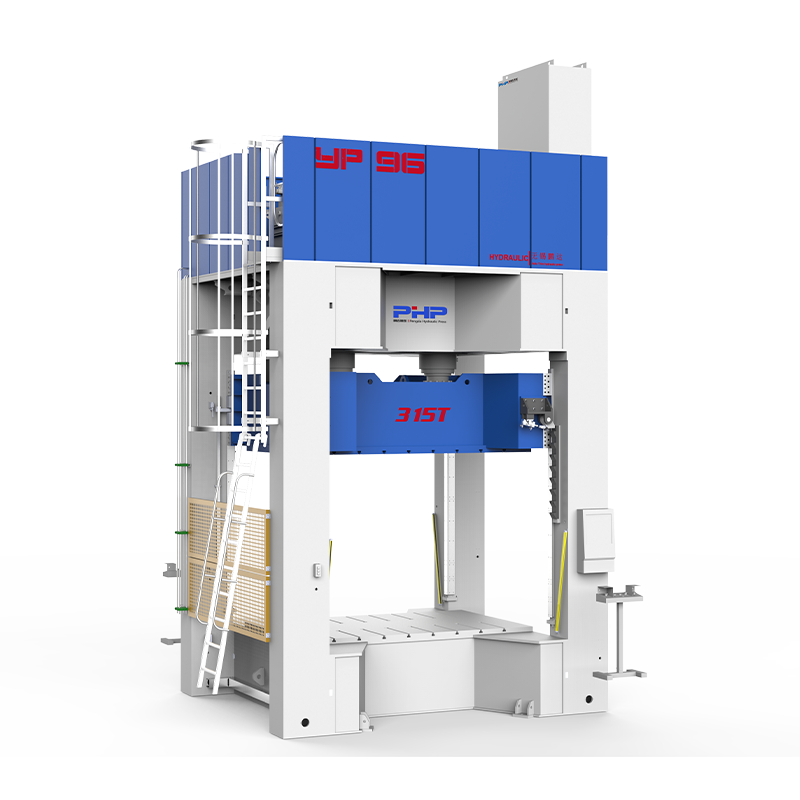

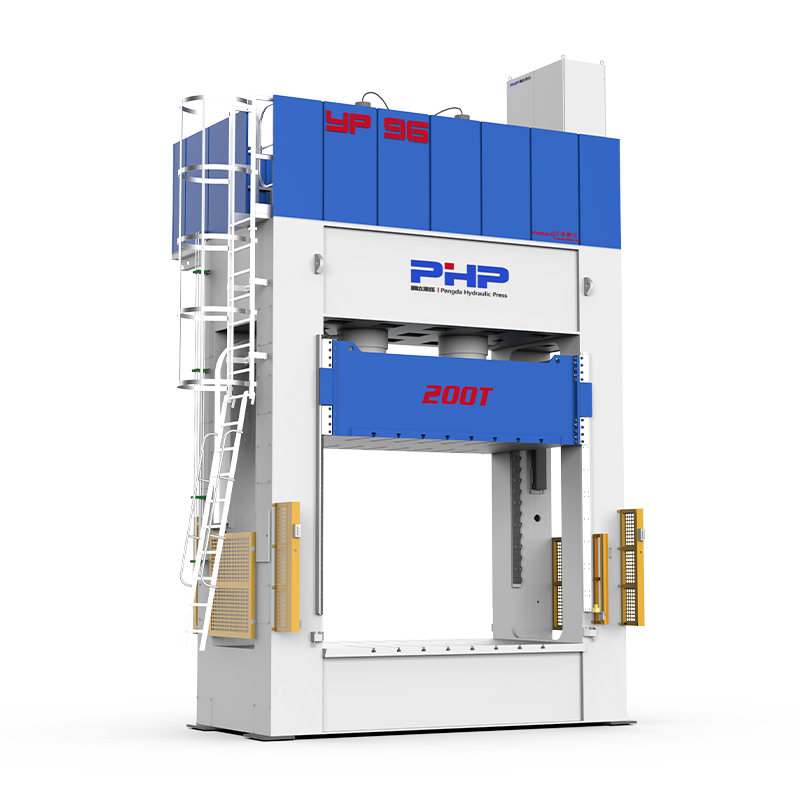

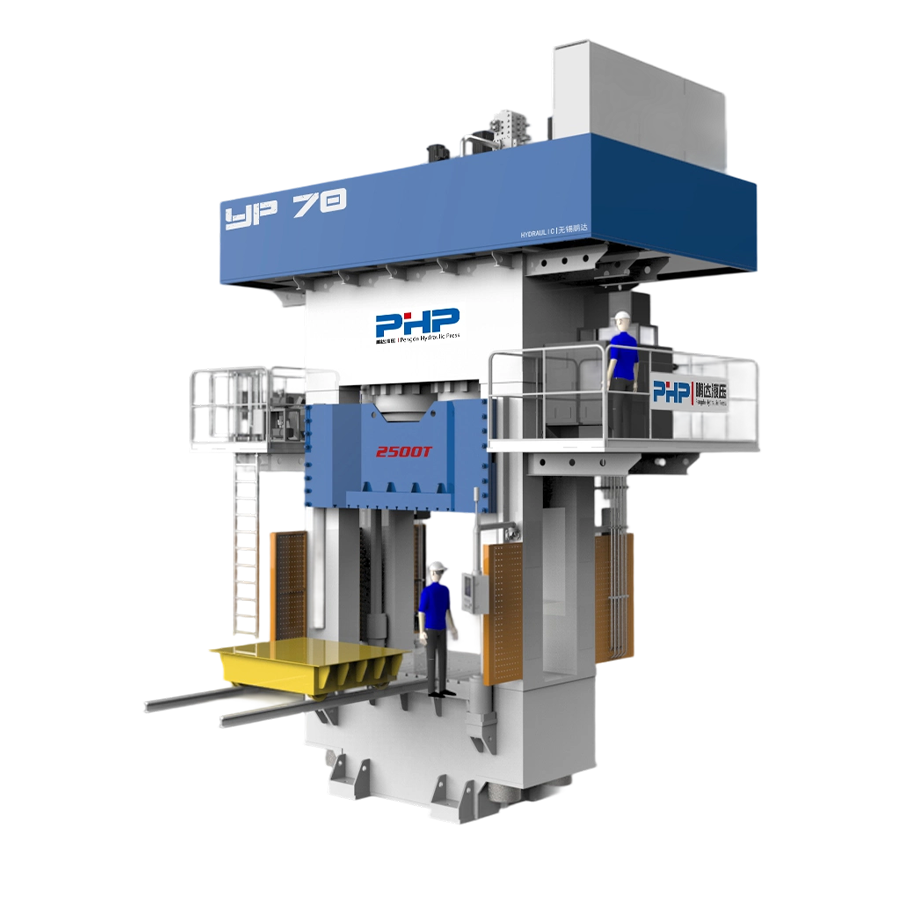

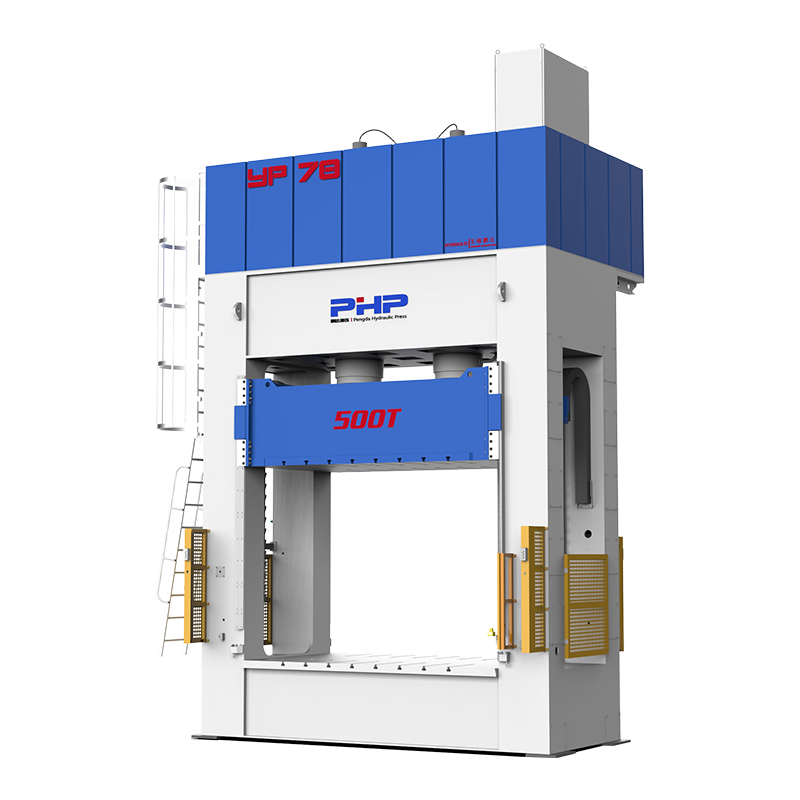

Bildung: Nach dem Schließen der Form bleiben die hohe Temperatur und der hohe Druck erhalten. Normalerweise beträgt die Haltezeit je nach Produktbedarf zwischen 2 und 10 Minuten. Während des Formprozesses sollten verschiedene Formprozessparameter und Pressbetriebsbedingungen sinnvoll ausgewählt werden.

3.Nachbearbeitung

Entformen: Steuern Sie die Pressform, um das Produkt zu öffnen und aus der Form zu nehmen.

Verarbeitung: Schneiden Sie die Abfallkanten ab, polieren Sie die Grate zwischen den Formkanten und Lücken und erhalten Sie Halbzeuge. Produkte, die die Qualitätsprüfung bestehen, werden in das Lager überführt und nicht qualifizierte Produkte werden entsprechend gehandhabt.

Hauptvorteile

- Hohe Produktionseffizienz : Es kann eine automatisierte Massenproduktion realisieren und den Formzyklus verkürzen.

- Hervorragende Produktleistung : Es zeichnet sich durch hohe mechanische Festigkeit, stabile Maßgenauigkeit und gute Oberflächenqualität aus.

- Starke Materialanpassungsfähigkeit : Es eignet sich für eine Vielzahl von Harzsystemen (z. B. ungesättigten Polyester) und kann mit Glasfasern und anderen Verstärkungsmaterialien gefüllt werden.

- Flexibles Design : Es kann komplexe Strukturteile bilden und nachfolgende Verarbeitungsschritte reduzieren.

- Umweltschutz und Energieeinsparung : Sein Produktionsprozess weist eine geringere Umweltverschmutzung und eine hohe Materialausnutzungsrate auf.

Anwendung in der Automobilindustrie meines Landes

- BYD Automobile versucht, SMC zur Herstellung der oberen Batterieabdeckung bei der Entwicklung neuer Modelle zu verwenden, um das Gewicht des gesamten Fahrzeugs zu reduzieren und den Grad der Designfreiheit zu verbessern.

- Luxus Busse (wie JAC, Yutong usw.) verwenden häufig SMC-Technologie in vorderen und hinteren Stoßfängern, Kotflügeln, Radschützern, Instrumententafeln und anderen Teilen, um das Gewicht der Karosserie zu reduzieren und die Produktionseffizienz zu verbessern.

Fazit: Die Zukunft von SMC – Innovation

Mit seinen umfassenden Vorteilen in puncto Effizienz, Kosten und Leistung hat sich SMC zu einem der gängigen Verfahren für die Massenproduktion von Verbundwerkstoffen entwickelt, insbesondere im Automobil- und Industriebereich. Ob es in Zukunft die "absolute Zukunft" werden kann, hängt davon ab, ob es technische Engpässe durchbrechen, eine vollständigere industrielle Kettenökologie aufbauen und aufkommende Anforderungen in der Welle des Leichtgewichts und der Intelligentisierung nutzen kann. Für Branchen, die Wert auf Größe, hohe Leistung und niedrige Kosten legen, ist SMC nicht nur eine „Option“, sondern auch eine „Must-have-Option“ – doch nur kontinuierliche Innovation kann die „Zukunft“ wirklich wahr werden lassen.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский