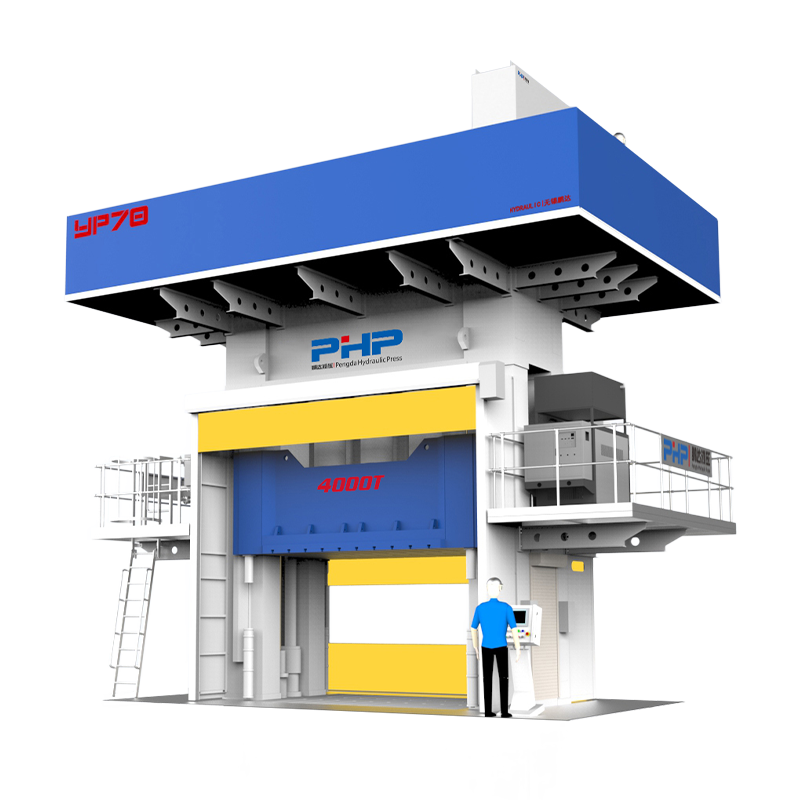

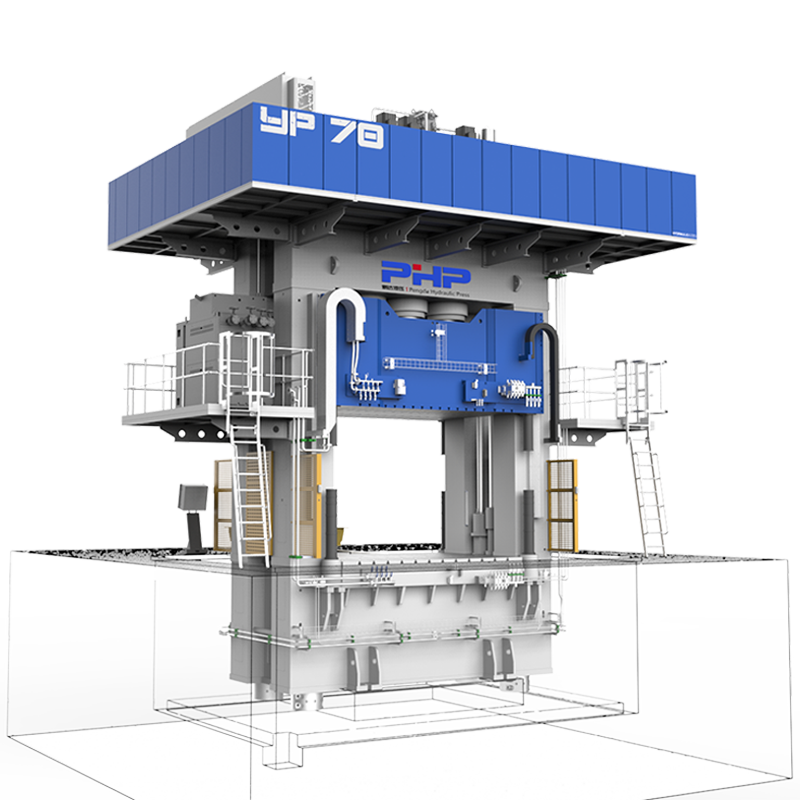

Im Bereich der modernen Verbundwerkstofffertigung ist die Hydraulische HP-RTM-Presse Mit seiner hohen Präzision, hohen Effizienz und Automatisierung wird es nach und nach zu einem wichtigen Werkzeug in fortschrittlichen Fertigungsprozessen. Als Kernausrüstung des hydraulisch unterstützten Harztransferformens ( HP-RTM )-Verfahren verbessert es nicht nur die Produktionseffizienz erheblich, sondern stellt auch die Konsistenz und strukturelle Leistung der fertigen Produkte sicher und bietet zuverlässige Unterstützung für die Luft- und Raumfahrt, den Leichtbau in der Automobilindustrie und die Herstellung von High-End-Geräten.

Content

- 1 Das Funktionsprinzip der hydraulischen Formmaschine HP-RTM

- 2 Vorteile des Hochdruck-Hydrauliksystems

- 3 Intelligentes Steuerungssystem verbessert die Formstabilität

- 4 Kollaboratives Design von Formen und Hydrauliksystemen

- 5 Anwendungen und technologischer Wert

- 6 FAQ: Häufige Fragen zu hydraulischen HP-RTM-Umformmaschinen

- 6.1 F: Für welche Arten von Verbundwerkstoffteilen eignet sich die hydraulische Formmaschine HP-RTM zur Herstellung?

- 6.2 F: Welche Anforderungen werden aufgrund des hohen Drucks des Hydrauliksystems an die Ausrüstung und Formen gestellt?

- 6.3 F: Wie gewährleistet die hydraulische Formmaschine HP-RTM eine stabile Qualität während der Produktion?

- 6.4 F: Was sind die Vorteile der hydraulischen HP-RTM-Formmaschine im Vergleich zum herkömmlichen Niederdruck-RTM?

Das Funktionsprinzip der hydraulischen Formmaschine HP-RTM

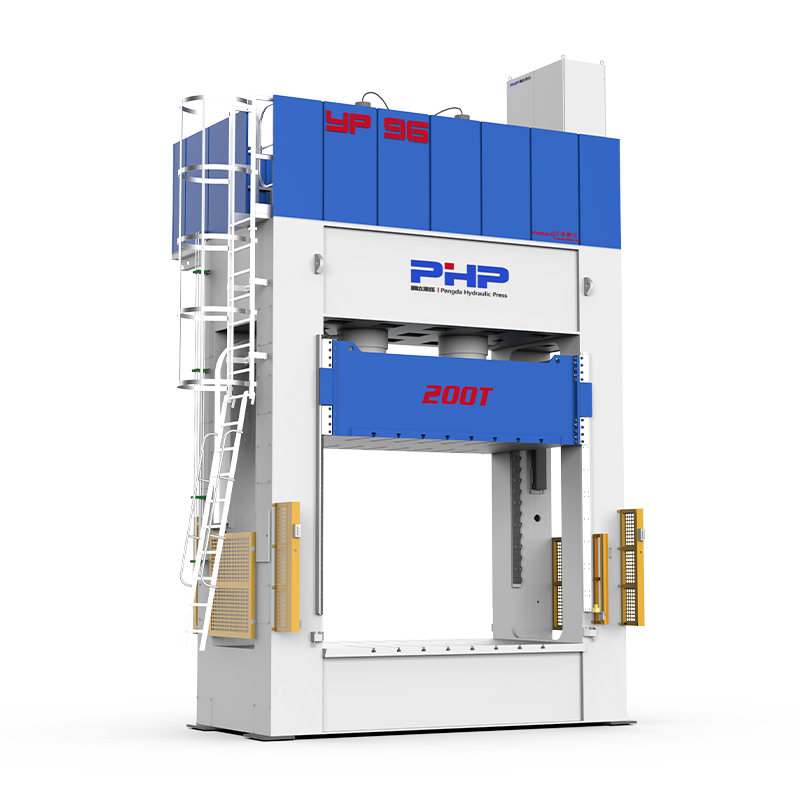

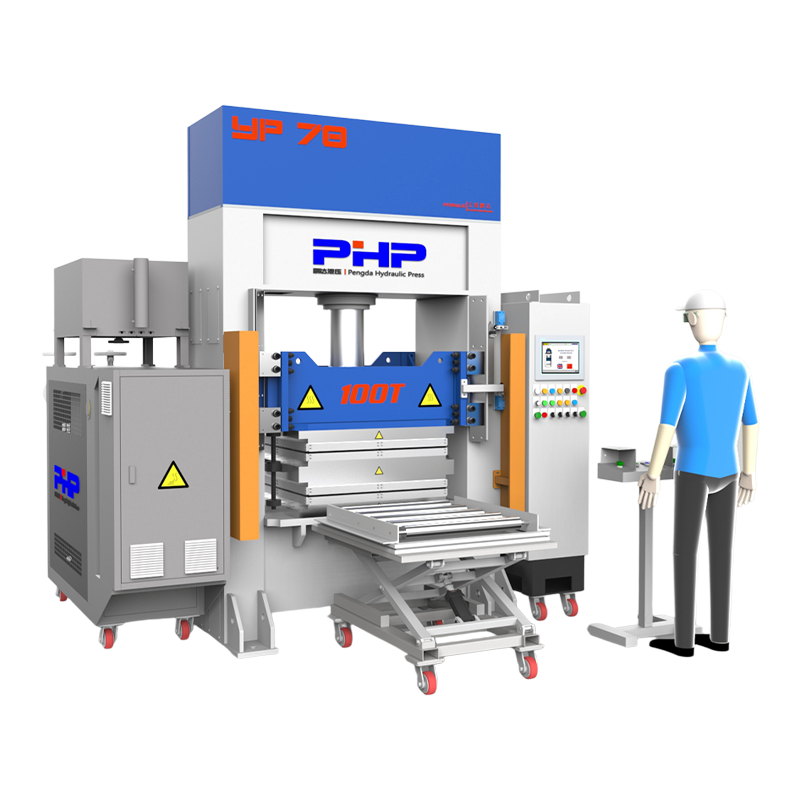

Die Hydraulische Formmaschine HP-RTM basiert auf einem Hochdruck-Hydrauliksystem. Durch die präzise Steuerung des Formschlusses, der Harzeinspritzung und der Aushärteprozesse gelingt das Formen hochwertiger Verbundwerkstoffteile. Das Hydrauliksystem sorgt für einen stabilen und einstellbaren Druck und sorgt so für eine optimale Abstimmung zwischen Formschließkraft und Einspritzdruck. Dadurch wird sichergestellt, dass das Harz die Faservorform vollständig imprägniert und die Entstehung von Porosität und Defekten vermieden wird. Gleichzeitig ist die Ausrüstung mit Präzisionssensoren und einem Steuerungssystem ausgestattet, das Druck, Temperatur und Einspritzgeschwindigkeit in Echtzeit überwachen kann und so eine kontrollierbare Sicherheit für die Produktion komplex geformter Teile bietet.

Während des gesamten Formprozesses wird die Hydraulische Formmaschine HP-RTM erreicht durch automatisierte Steuerung eine präzise Synchronisierung von Harzinjektion und Aushärtung. Die Reaktionsgeschwindigkeit und die Druckgleichmäßigkeit des Hydrauliksystems wirken sich direkt auf die interne Strukturgleichmäßigkeit des Produkts aus und bestimmen die endgültigen mechanischen Eigenschaften der Komponente. Im Vergleich zu herkömmlichen Niederdruck-RTM-Verfahren verkürzt die hydraulisch unterstützte Hochdruckeinspritzung nicht nur den Formzyklus, sondern erhöht auch den Faservolumengehalt und verbessert so die Steifigkeit und Festigkeit der Teile.

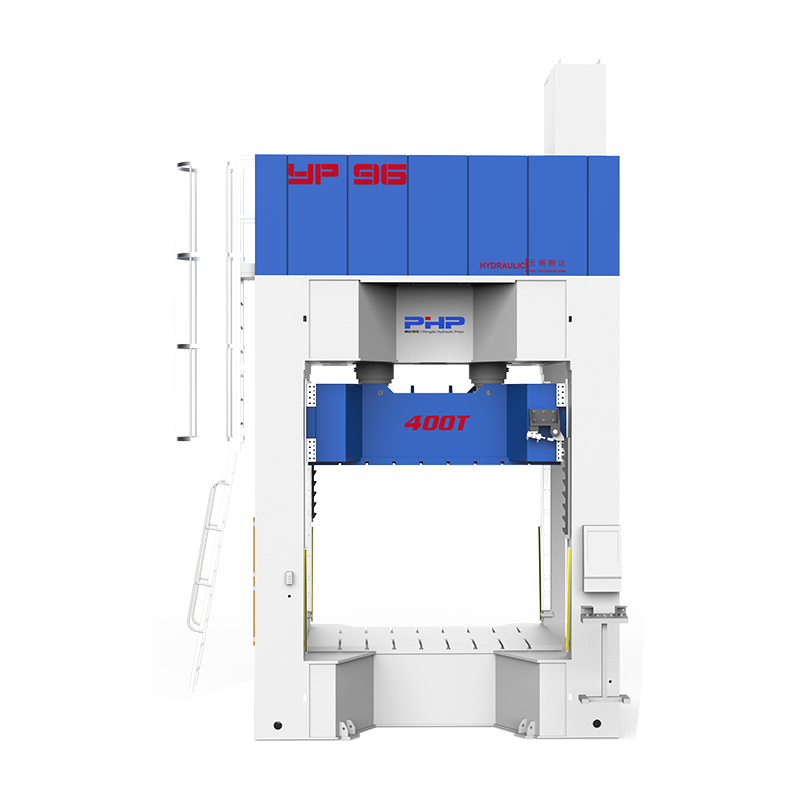

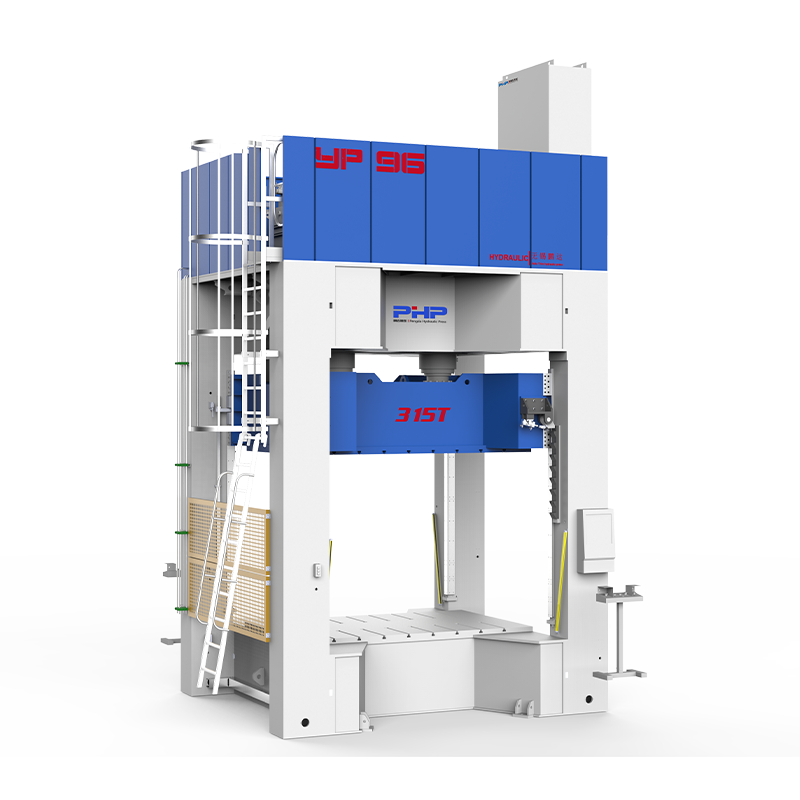

Vorteile des Hochdruck-Hydrauliksystems

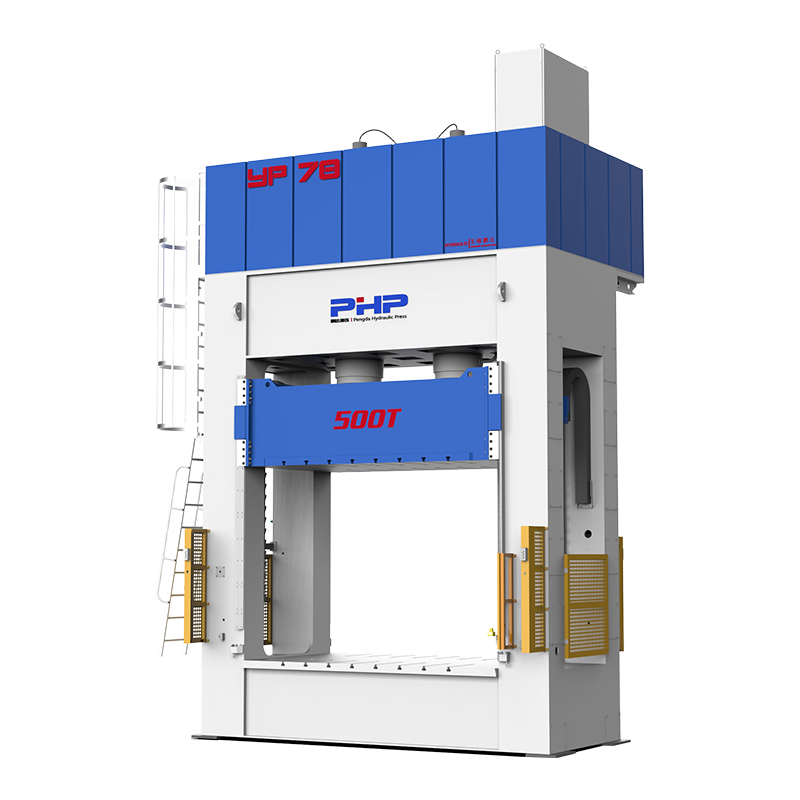

Die core advantage of the Hydraulische Formmaschine HP-RTM liegt in seinem Hochdruck-Hydrauliksystem. Durch den Antrieb des Formverschlusses mit einem Hydraulikzylinder kann vor der Harzeinspritzung eine stabile Vorkompression erreicht werden, wodurch die Bindungsfestigkeit zwischen Fasern und Harz verbessert wird. Das hydraulische Hochdruck-Einspritzsystem sorgt dafür, dass das Harz auch bei hohen Viskositätsbedingungen schnell den gesamten Formhohlraum füllen kann und gewährleistet so die Formqualität von dickwandigen Teilen und komplex gekrümmten Oberflächen.

Die präzise Steuerung des Hydrauliksystems erhöht zudem die Flexibilität der Anlage. Ob für dünnwandige Strukturteile oder mehrschichtige Verbundwerkstoffe, die Hydraulische Formmaschine HP-RTM Durch Anpassen des Injektionsdrucks und der Durchflussrate kann eine gleichmäßige Harzverteilung erreicht werden, wodurch lokale Porosität oder Harzretention vermieden werden. Diese Präzisionskontrolle ist besonders wichtig bei der Herstellung von Automobilstrukturteilen und Luft- und Raumfahrtkomponenten, da an diese Teile extrem hohe Anforderungen an Festigkeit, Zähigkeit und Maßhaltigkeit gestellt werden.

Intelligentes Steuerungssystem verbessert die Formstabilität

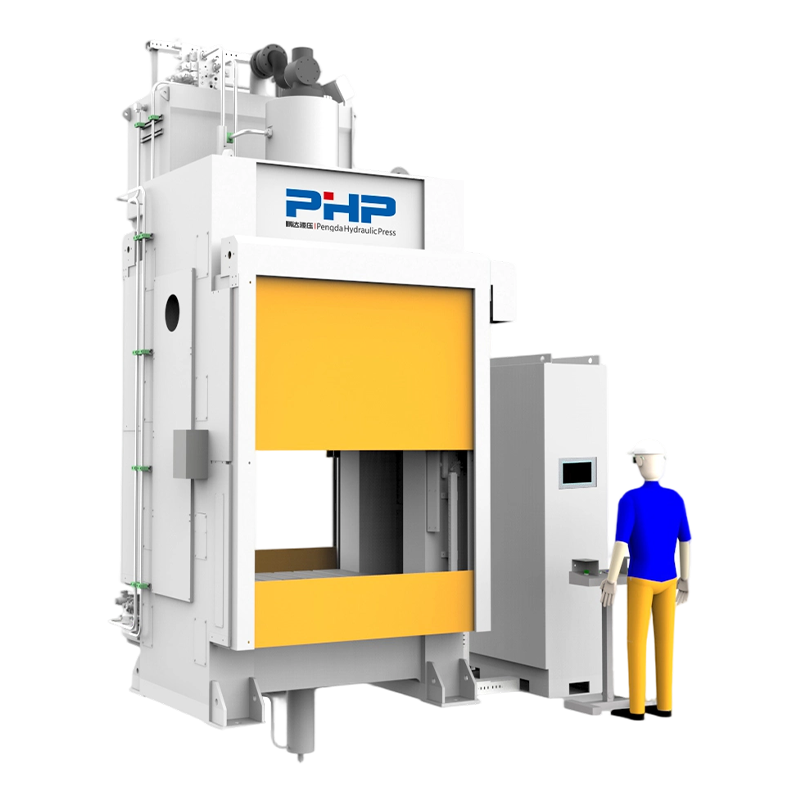

Modern Hydraulische Formmaschine HP-RTMs sind typischerweise mit intelligenten Steuerungssystemen ausgestattet, die einen vollautomatischen Betrieb ermöglichen. Durch SPS-Steuerung und Datenrückmeldung von Druck- und Temperatursensoren passt das Gerät die Einspritzparameter dynamisch an und optimiert die Aushärtungskurve, wodurch die Wiederholbarkeit und Stabilität des Formprozesses gewährleistet wird. Diese intelligente Steuerung reduziert nicht nur menschliche Fehler, sondern verbessert auch die Produktionseffizienz erheblich.

Die intelligent system can record and analyze process data, providing a data basis for quality control. During production, operators can monitor the injection pressure curve, mold temperature distribution, and curing progress in real time via a touchscreen, allowing for timely adjustments to process parameters to ensure that every part meets design standards.

Kollaboratives Design von Formen und Hydrauliksystemen

Die high performance of the Hydraulische Formmaschine HP-RTM hängt nicht nur vom Hydrauliksystem ab, sondern auch vom optimierten Formdesign. Die Form muss über eine hohe Steifigkeit verfügen, um der mechanischen Belastung durch Hochdruckeinspritzung standzuhalten und gleichzeitig eine gleichmäßige Wärmeleitung und eine gleichmäßige Aushärtung des Harzes zu gewährleisten. Die gemeinsame Gestaltung des Hydrauliksystems und der Form ist ein Schlüsselfaktor für die Sicherstellung der Formqualität. Hochsteife Formen stabilisieren den Formspalt, verhindern Materiallecks oder Verformungen beim Einspritzen und verbessern so die Maßhaltigkeit der Teile weiter.

Anwendungen und technologischer Wert

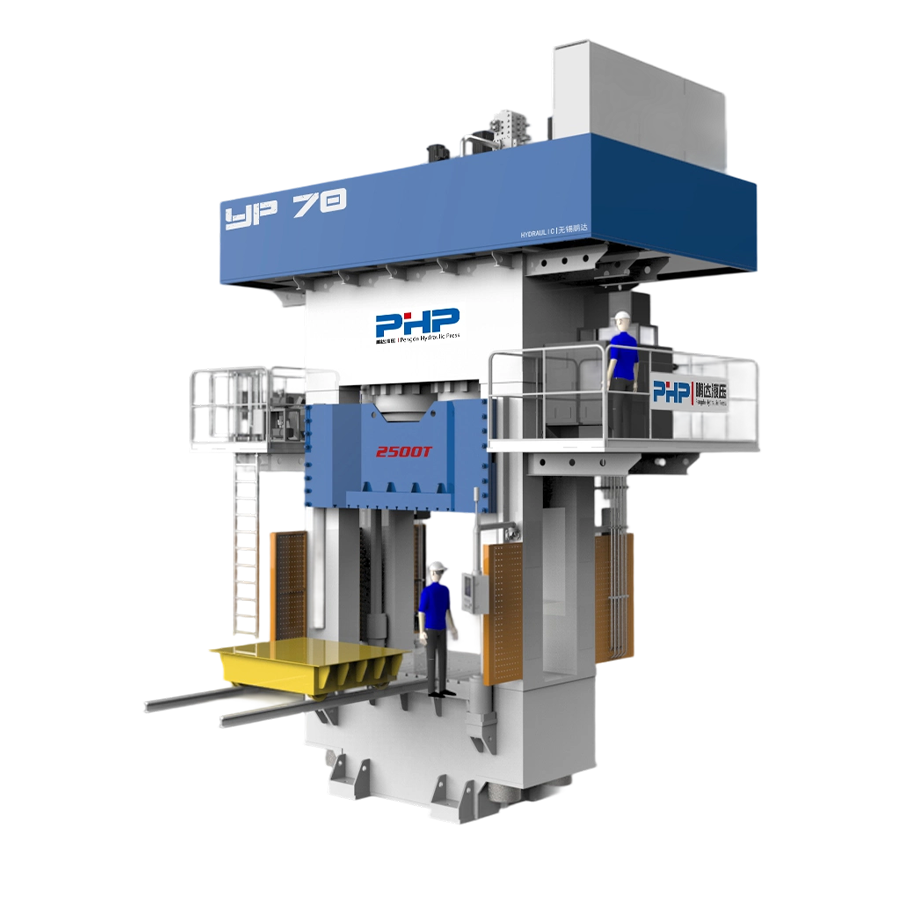

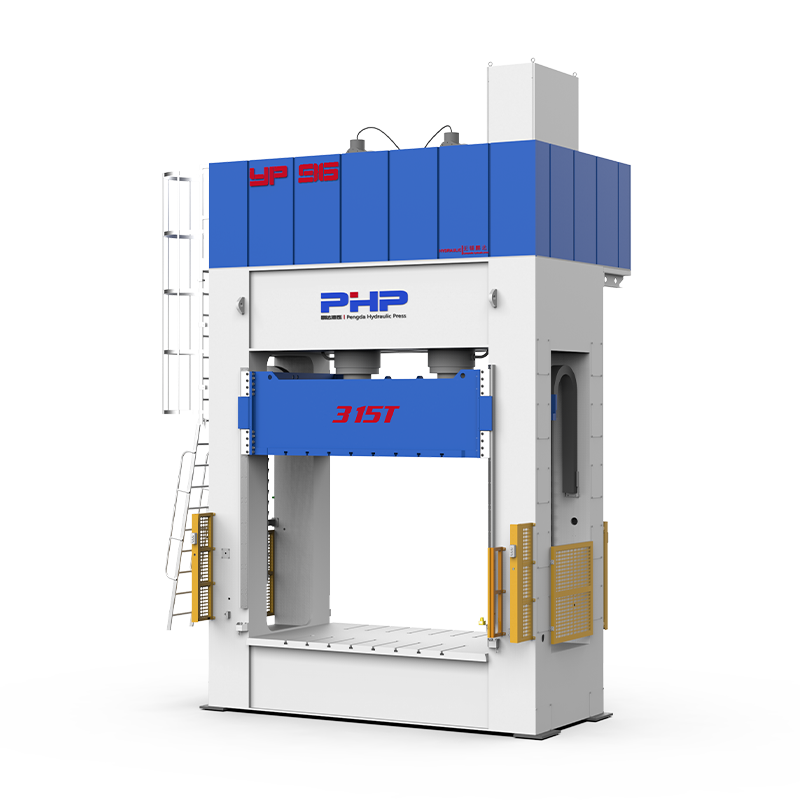

Hydraulische Umformmaschinen HP-RTM werden häufig bei der Herstellung von Hochleistungs-Verbundwerkstoffteilen eingesetzt. Ihre hohen Drücke, ihre hohe Präzision und ihre intelligenten Steuerungsvorteile machen sie wichtig für den Automobilleichtbau, Strukturkomponenten für die Luft- und Raumfahrt, hochwertige Sportartikel und neue Energiegeräte. Durch die präzise Steuerung des Einspritzdrucks und des Aushärtungsprozesses können mit der Anlage Teile mit komplexen Formen und hohen Faservolumenverhältnissen hergestellt werden, wodurch die Materialausnutzung und die mechanischen Eigenschaften deutlich verbessert werden.

Für Unternehmen, Einführung Hydraulische Umformmaschinen HP-RTM bedeutet einen besser kontrollierbaren Produktionsprozess, eine stabilere Produktqualität sowie geringere Materialverschwendung und Nacharbeitsraten. Sein hoher Grad an Automatisierung und Intelligenz reduziert auch die Abhängigkeit von den Fähigkeiten des Bedieners und ermöglicht so eine Produktion in großem Maßstab und gewährleistet gleichzeitig eine stabile Produktion hochpräziser Teile.

FAQ: Häufige Fragen zu hydraulischen HP-RTM-Umformmaschinen

F: Für welche Arten von Verbundwerkstoffteilen eignet sich die hydraulische Formmaschine HP-RTM zur Herstellung?

A: Hauptsächlich geeignet für Verbundwerkstoffteile mit hohem Faservolumengehalt und komplexen Strukturen, insbesondere in Anwendungen, die hohe Präzision und hohe Festigkeit erfordern, wie z. B. Automobilstrukturkomponenten, Teile für die Luft- und Raumfahrt und Hochleistungssportartikel.

F: Welche Anforderungen werden aufgrund des hohen Drucks des Hydrauliksystems an die Ausrüstung und Formen gestellt?

A: Das Hydrauliksystem der Anlage muss eine stabile und einstellbare Hochdruckleistung gewährleisten, während die Form über eine hohe Steifigkeit und Druckfestigkeit verfügen muss, um der mechanischen Belastung während des Einspritzvorgangs standzuhalten und die Formgenauigkeit und strukturelle Gleichmäßigkeit der Teile sicherzustellen.

F: Wie gewährleistet die hydraulische Formmaschine HP-RTM eine stabile Qualität während der Produktion?

A: Durch ein intelligentes Steuerungssystem, das Druck, Temperatur und Einspritzgeschwindigkeit in Echtzeit überwacht, in Kombination mit Datenaufzeichnung und -analyse wird eine dynamische Anpassung der Einspritzparameter erreicht und so die Steuerbarkeit des Formprozesses und die Konsistenz der Teilequalität sichergestellt.

F: Was sind die Vorteile der hydraulischen HP-RTM-Formmaschine im Vergleich zum herkömmlichen Niederdruck-RTM?

A: Eine hydraulische Hochdruckeinspritzung kann die Form schnell füllen, den Formzyklus verkürzen, das Faservolumenverhältnis und die mechanischen Eigenschaften verbessern und gleichzeitig Porosität und Harzretention reduzieren, wodurch eine hochpräzise und äußerst konsistente Teileproduktion erreicht wird.

Die Hydraulische Formmaschine HP-RTM Durch die perfekte Kombination eines Hochdruckhydrauliksystems und einer intelligenten Steuerung ist es zu einem wichtigen Gerät für die Herstellung von Hochleistungsteilen aus Verbundwerkstoffen geworden. Seine Vorteile in Bezug auf Präzision, Produktionseffizienz und Produktstabilität bieten zuverlässigen technischen Support für verschiedene High-End-Fertigungsunternehmen und ermöglichen eine qualitativ hochwertige Entwicklung der Verbundwerkstoffindustrie.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский