In der modernen Fertigung thermoplastische Pressen sind zu unverzichtbaren Kernwerkzeugen in verschiedenen Industriebereichen geworden. Mit der Entwicklung der Materialwissenschaften und der kontinuierlichen Optimierung der Verarbeitungstechnologie erweitert sich das Anwendungsspektrum thermoplastischer Kunststoffe ständig, von der Automobil- und Luft- und Raumfahrtindustrie bis hin zur Elektronik- und Konsumgüterherstellung gewinnt ihr Einfluss immer mehr an Bedeutung.

Content

- 1 Funktionsprinzip thermoplastischer Formgeräte

- 2 Gerätestruktur und Kernkomponentenanalyse

- 3 Prozessoptimierung und Materialanpassungsfähigkeit

- 4 Anwendungsbereiche von thermoplastischen Formgeräten

- 5 FAQ (häufig gestellte Fragen)

- 5.1 F: Was ist der Unterschied zwischen thermoplastischen Spritzgussmaschinen und herkömmlichen Spritzgussmaschinen?

- 5.2 F: Wie gewährleistet die Ausrüstung die Produktpräzision während der Produktion?

- 5.3 F: Erfordern unterschiedliche Materialien unterschiedliche Geräteparameter?

- 5.4 F: Was sind die zukünftigen Entwicklungstrends für Thermoplast-Formanlagen?

Funktionsprinzip thermoplastischer Formgeräte

Der Kern thermoplastischer Formanlagen besteht darin, Kunststoffmaterialien bei hohen Temperaturen in einen plastischen Zustand zu erhitzen und dann das Endprodukt durch Druck- oder Formgebungsverfahren zu formen. Dieser Prozess umfasst drei Hauptschritte: Wärmeleitung, Materialfluss sowie Abkühlung und Erstarrung. Die Ausrüstung steuert Temperatur und Druck präzise, um sicherzustellen, dass der Thermoplast in kurzer Zeit gleichmäßig erhitzt wird, während gleichzeitig die Glätte und Gleichmäßigkeit der Innenfläche der Form erhalten bleibt und so die Präzision und Oberflächenqualität des Produkts gewährleistet wird.

Im Hinblick auf die Prozessumsetzung sind thermoplastische Formanlagen typischerweise mit hochpräzisen Heizplatten und Drucksystemen ausgestattet. Die Heizplatten können den Temperaturgradienten entsprechend den Materialeigenschaften anpassen und sorgen so dafür, dass die Kunststoffmoleküle beim Erhitzen kontrollierbar fließen und sich neu anordnen. Das Drucksystem übt eine gleichmäßige mechanische Kraft aus, um sicherzustellen, dass sich das Material vollständig an die Formkontur anpasst und so das Formen komplexer Geometrien ermöglicht. Ebenso wichtig ist der Abkühlungsprozess, der schnell abkühlt, um die Form des Materials zu fixieren und Verformungen oder Spannungskonzentrationen durch thermische Ausdehnung und Kontraktion zu verhindern.

Gerätestruktur und Kernkomponentenanalyse

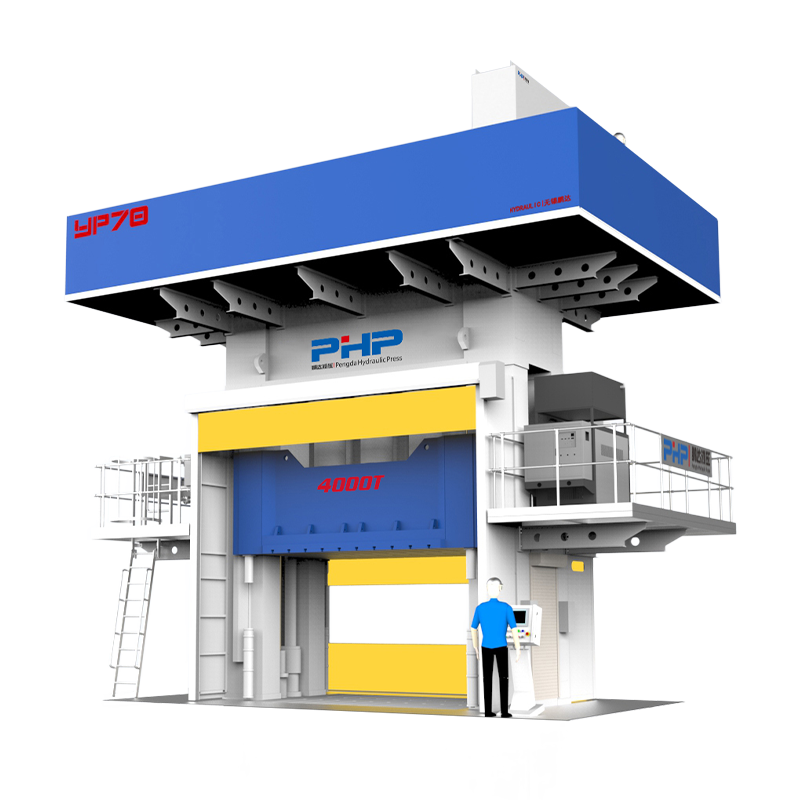

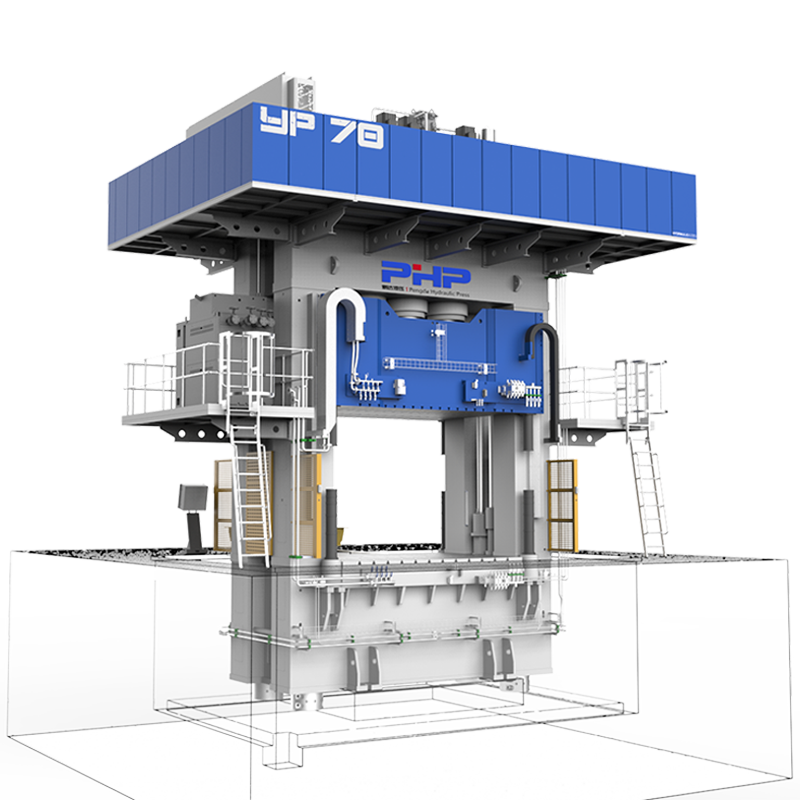

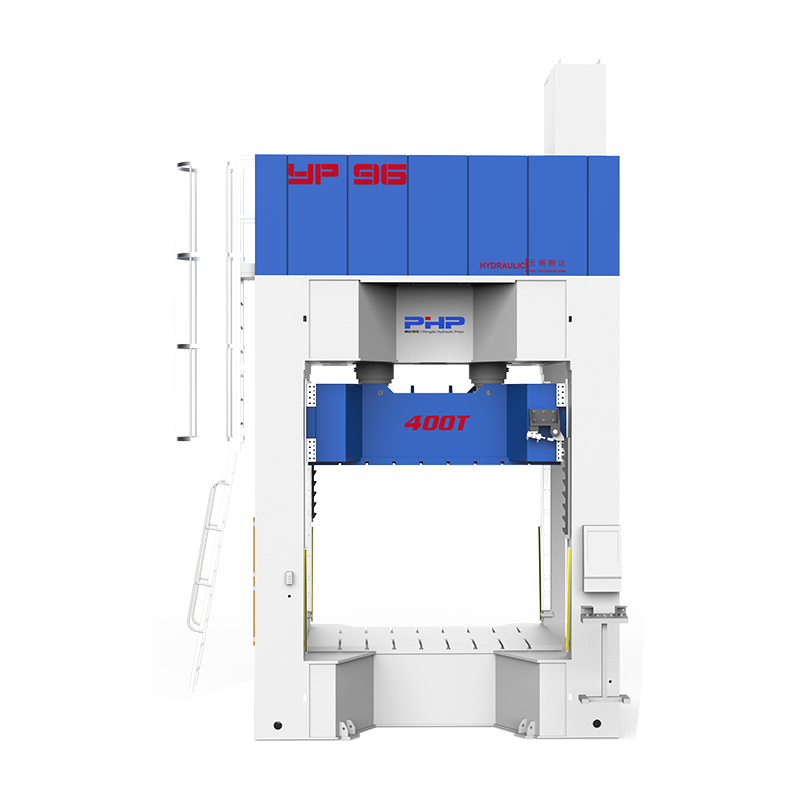

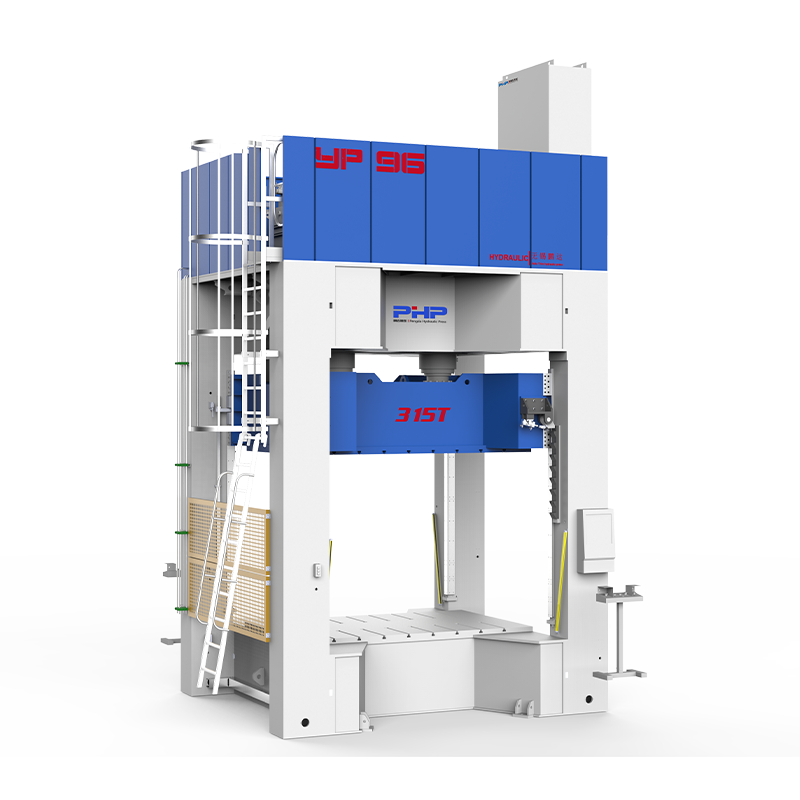

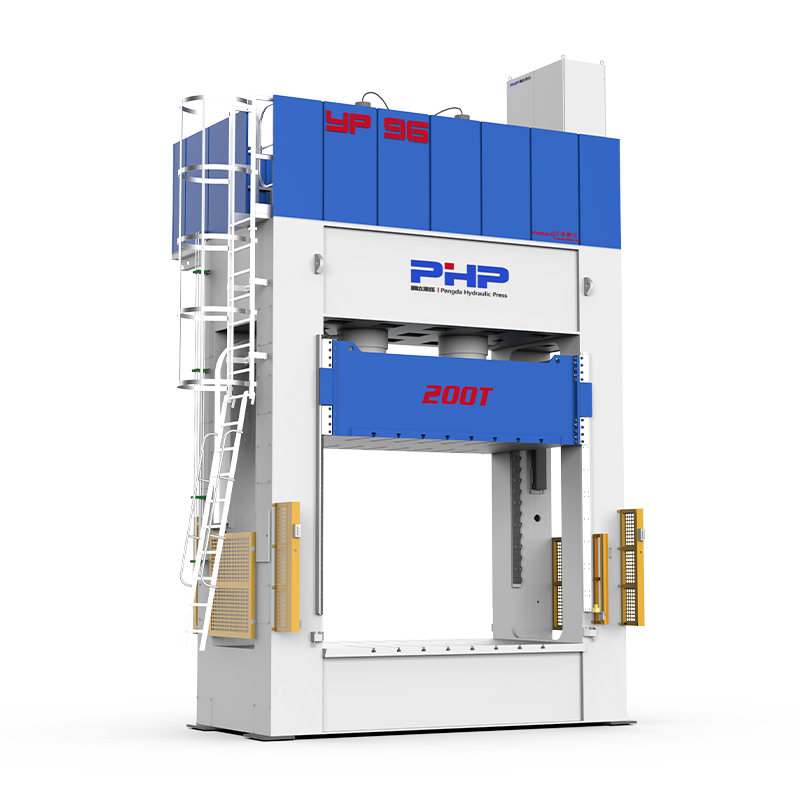

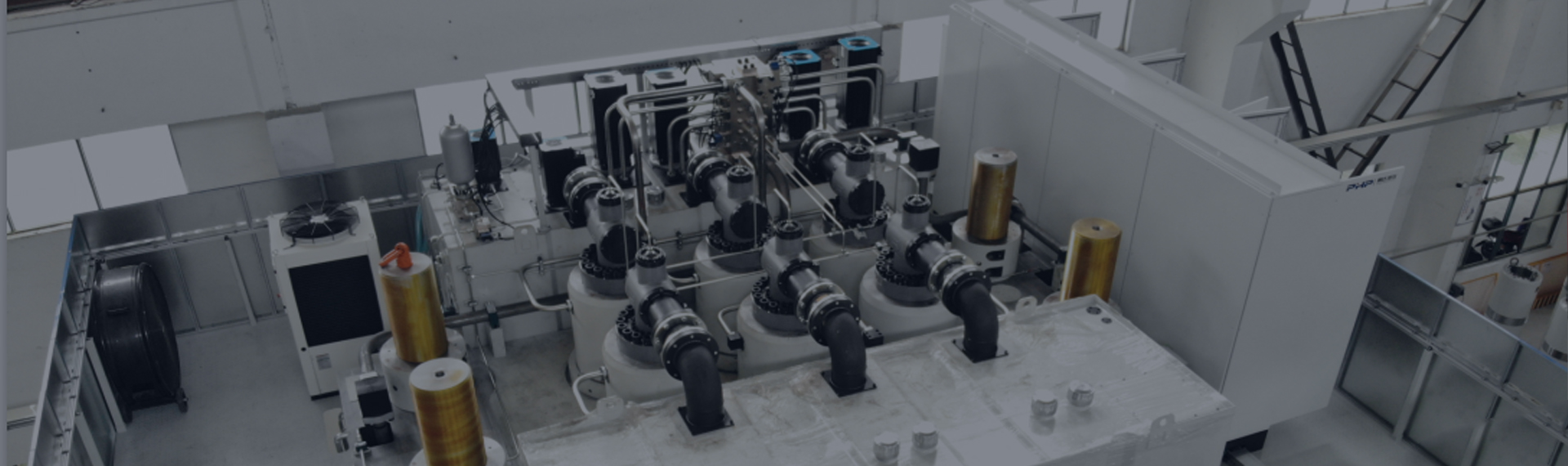

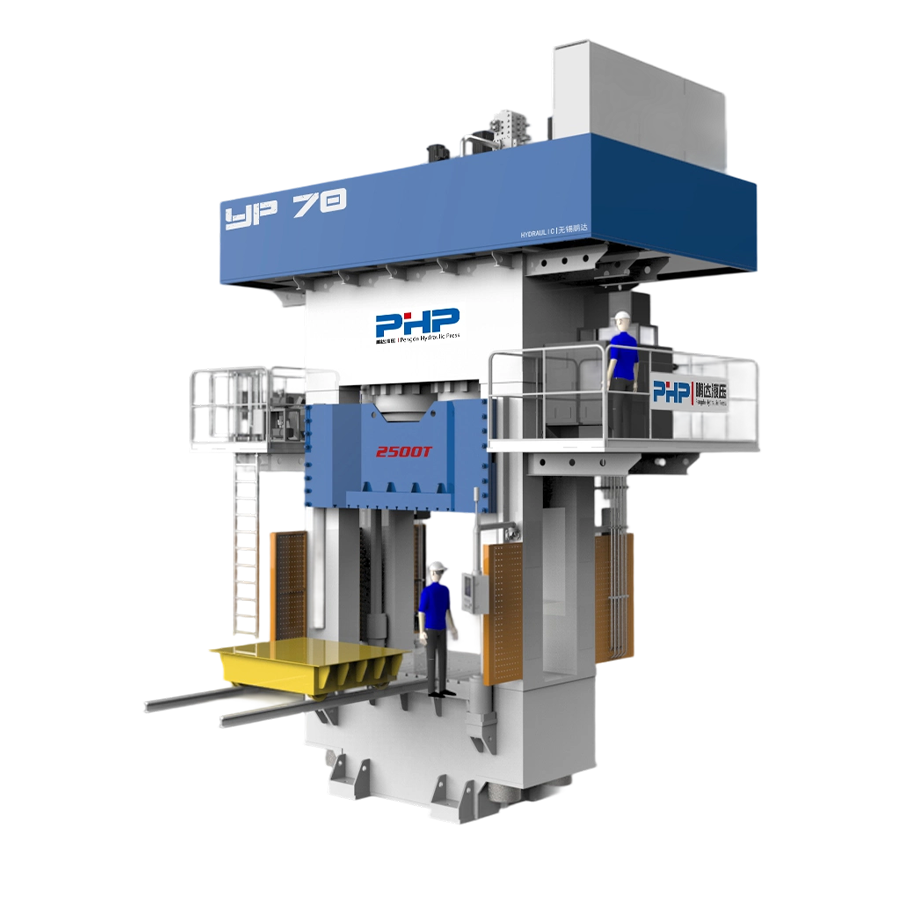

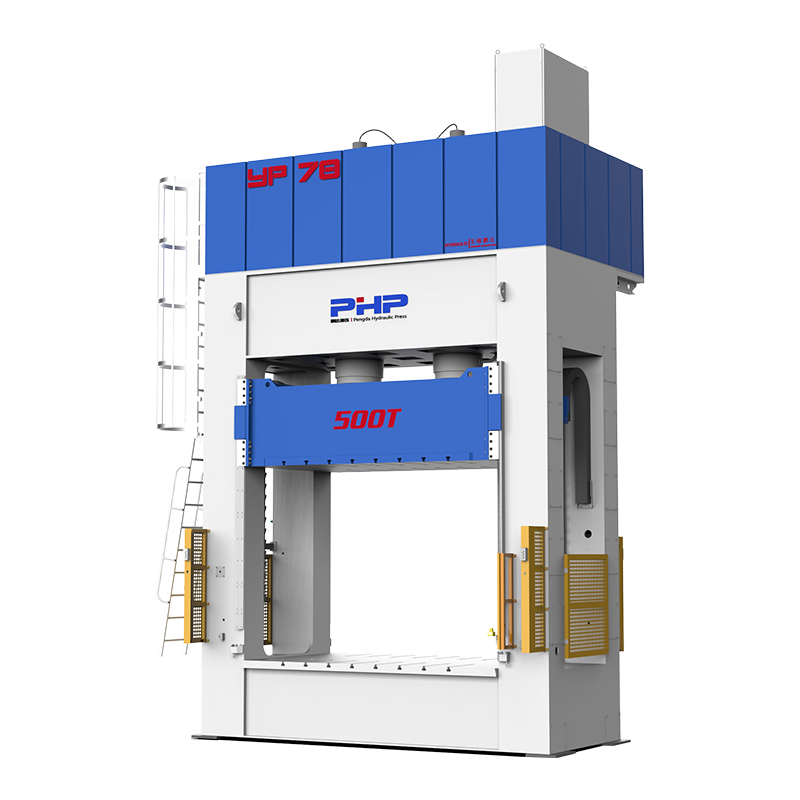

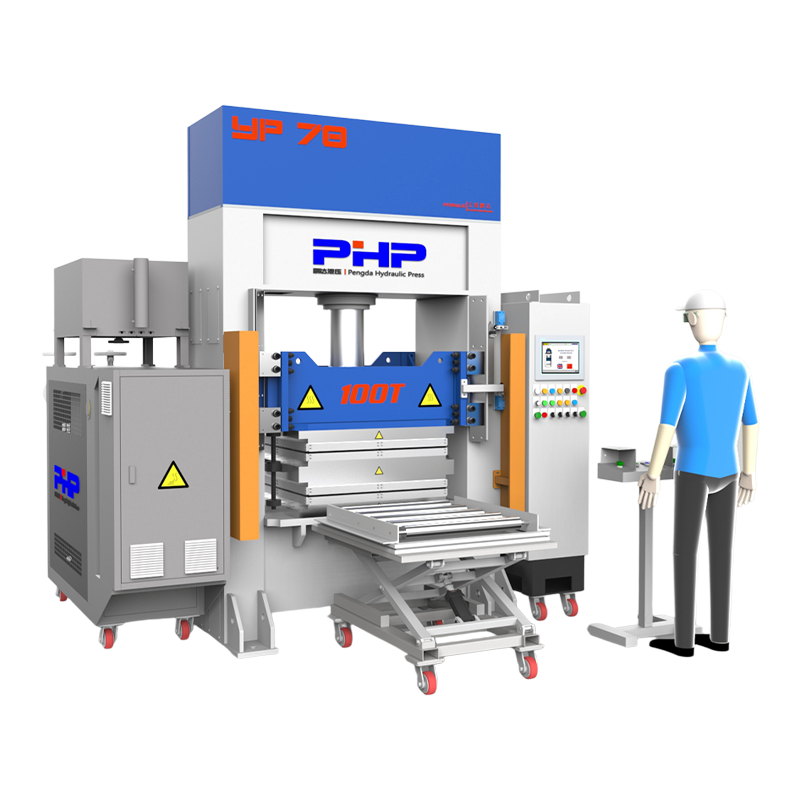

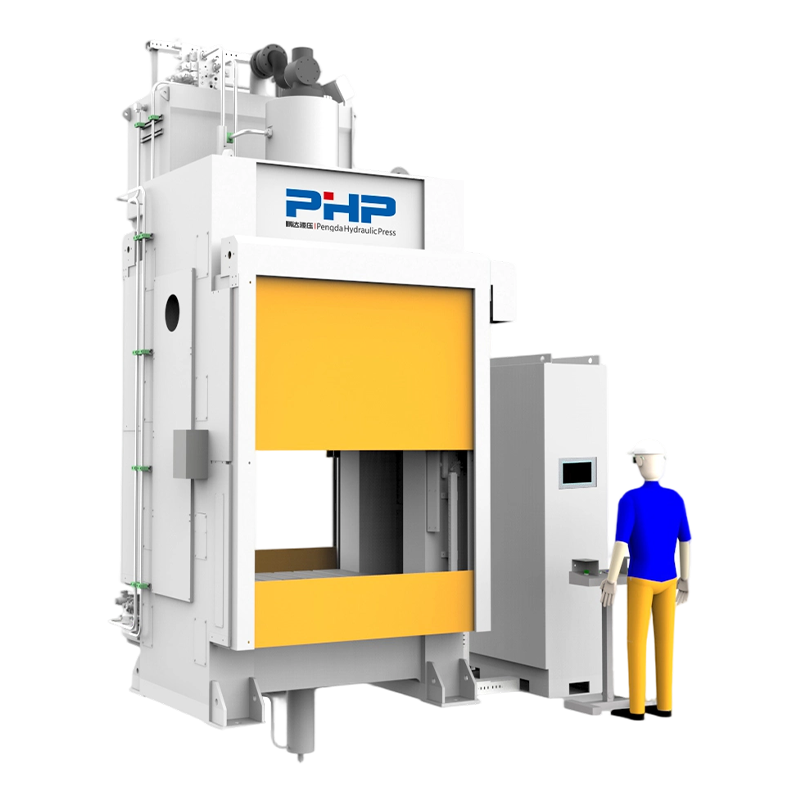

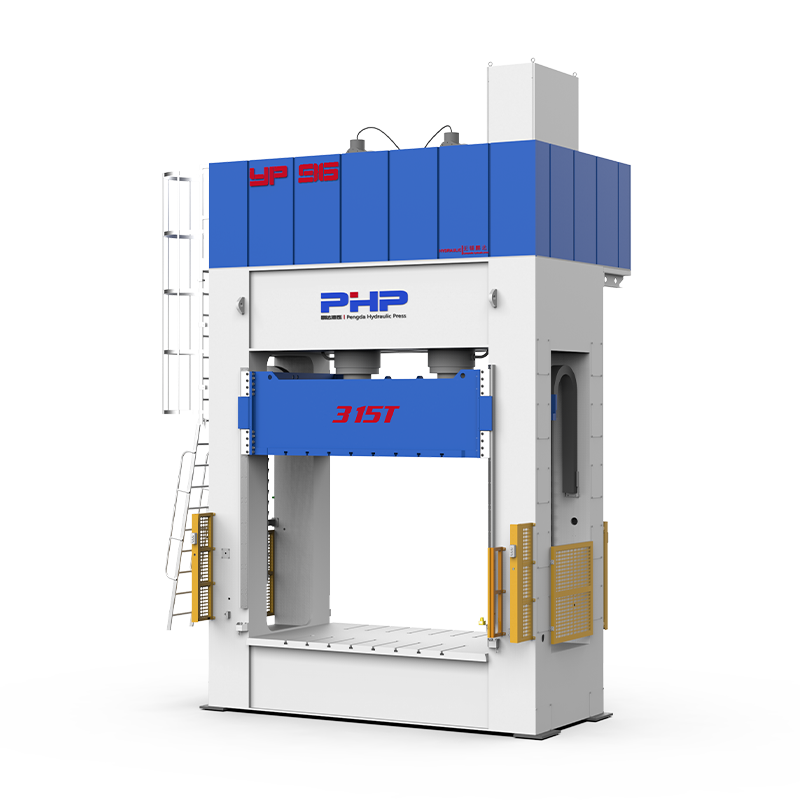

Thermoplastische Formanlagen legen Wert auf ein hohes Maß an Integration zwischen mechanischer Struktur und Wärmemanagement. Zu seinen Hauptkomponenten gehören ein Heizsystem, ein Drucksystem, eine Formfixierungsvorrichtung und ein Steuersystem. Das Heizsystem muss nicht nur eine gleichmäßige Wärme liefern, sondern erfordert auch eine schnelle Reaktionsfähigkeit, um sich an Werkstücke unterschiedlicher Materialien und Dicken anzupassen. Das Drucksystem umfasst hydraulische, mechanische oder pneumatische Antriebsvorrichtungen, deren Aufgabe es ist, während des Formprozesses eine gleichmäßige Materialverteilung und eine enge Haftung an der Formoberfläche sicherzustellen.

Das Steuerungssystem ist das intelligente Herzstück moderner Thermoplast-Formanlagen. Durch Echtzeitüberwachung und automatische Anpassung von Parametern wie Temperatur, Druck und Zeit können die Geräte eine hohe Präzision und Stabilität bei der Produktion mehrerer Chargen erreichen. Gleichzeitig können fortschrittliche Steuerungsalgorithmen den Formprozess basierend auf den physikalischen Eigenschaften des Materials dynamisch optimieren und so die Produktkonsistenz und -ausbeute deutlich verbessern.

Prozessoptimierung und Materialanpassungsfähigkeit

Der effiziente Betrieb thermoplastischer Formanlagen beruht auf Prozessoptimierung und Materialabstimmung. Verschiedene Arten von Thermoplasten wie Polypropylen, Polycarbonat und Polyamid haben unterschiedliche Schmelzpunkte, Fließfähigkeit und Wärmeempfindlichkeit. Die Ausrüstung erfordert eine Feinabstimmung von Temperaturprofilen, Druckbeaufschlagungsmethoden und Abkühlraten basierend auf den Materialeigenschaften. Durch die richtige Prozessoptimierung kann nicht nur die Produktionseffizienz verbessert, sondern auch die Lebensdauer der Anlagen verlängert und der Energieverbrauch gesenkt werden.

Moderne Thermoplast-Formanlagen legen zunehmend Wert auf intelligente Steuerung. Mithilfe von Sensoren und Datenerfassungssystemen können die Geräte die Temperaturverteilung, Druckänderungen und Materialflusszustände während des Formprozesses in Echtzeit überwachen. In Kombination mit Big-Data-Analysen und Algorithmen für maschinelles Lernen können Unternehmen Materialleistungsdatenbanken und Prozessmodelle einrichten, um eine konsistente Steuerung und Prozessverbesserung in der Massenproduktion zu erreichen.

Anwendungsbereiche von thermoplastischen Formgeräten

Thermoplast-Formanlagen werden in nahezu allen Fertigungsbereichen eingesetzt, in denen hochpräzise Kunststoffteile benötigt werden. In der Automobilindustrie können mit der Anlage hochfeste und leichte Innenteile und Schalen hergestellt werden. In der Elektronik- und Konsumgüterfertigung ermöglicht es das präzise Formen komplexer Strukturen und sorgt so für ein Gleichgewicht zwischen Ästhetik und Funktionalität. In den Bereichen Luft- und Raumfahrt sowie medizinische Geräte sind thermoplastische Formanlagen aufgrund ihrer hohen Präzision und Steuerbarkeit zur bevorzugten Wahl für die Herstellung von Hochleistungskomponenten geworden.

Mit der Weiterentwicklung nachhaltiger Entwicklung und umweltfreundlicher Fertigungskonzepte erhält die Leistung dieser Geräte in Bezug auf Energieeinsparung, Emissionsreduzierung und Materialrecycling zunehmende Aufmerksamkeit. Durch präzise Temperaturkontrolle und Druckmanagement können Thermoplast-Formanlagen nicht nur die Abfallerzeugung reduzieren, sondern auch eine effiziente Wiederverwendung einiger recycelter Materialien erreichen.

FAQ (häufig gestellte Fragen)

F: Was ist der Unterschied zwischen thermoplastischen Spritzgussmaschinen und herkömmlichen Spritzgussmaschinen?

A: Thermoplast-Spritzgießanlagen legen den Schwerpunkt auf das Formen von Kunststoffplatten oder -platten durch hohe Temperatur und hohen Druck, geeignet für großflächige oder hochfeste Teile, während herkömmliche Spritzgießmaschinen hauptsächlich zum Einspritzen von geschmolzenem Kunststoff in Formen verwendet werden, die für die Massenproduktion kleiner Teile geeignet sind.

F: Wie gewährleistet die Ausrüstung die Produktpräzision während der Produktion?

A: Durch ein hochpräzises Temperaturkontrollsystem, gleichmäßige Druckanwendung sowie Echtzeitüberwachung und -steuerung gewährleistet die Ausrüstung einen gleichmäßigen Materialfluss und eine gleichmäßige Kühlung und verbessert so die Dimensionsstabilität und Oberflächenqualität des Produkts.

F: Erfordern unterschiedliche Materialien unterschiedliche Geräteparameter?

A: Ja, verschiedene Thermoplaste haben unterschiedliche Schmelzpunkte, Fließfähigkeit und Wärmeempfindlichkeit. Daher muss die Ausrüstung an unterschiedliche Materialien angepasst werden, einschließlich Temperaturprofilen, Druckverteilung und Abkühlraten.

F: Was sind die zukünftigen Entwicklungstrends für Thermoplast-Formanlagen?

A: Intelligente Steuerung, Energieeinsparung, multifunktionales Formen und leistungsstarke Materialverarbeitungsfähigkeiten sind die Kerntrends für die zukünftige Geräteentwicklung.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский