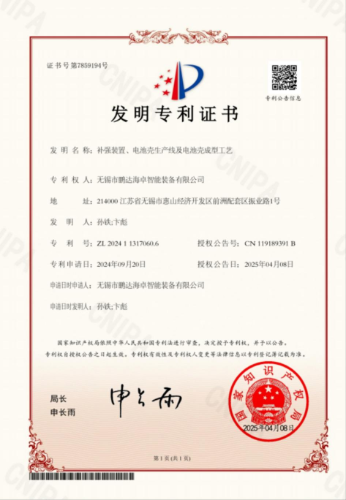

Herzlichen Glückwunsch zum erfolgreichen Erwerb eines Patentzertifikats (Patent Nr.: ZL202411317060.6) für die unabhängig entwickelten Produkte unseres Unternehmens „Batteriegehäuse-Produktionslinie und Batterieformungsprozess“ Technologie der National Intellectual Property Administration! Diese Auszeichnung markiert eine neue Phase der technologischen Innovation von PHP im Bereich hydraulischer Verbundmaterialpressen und bietet zentrale Unterstützung für die Weiterentwicklung neuer Herstellungsprozesse für Energiebatterien.

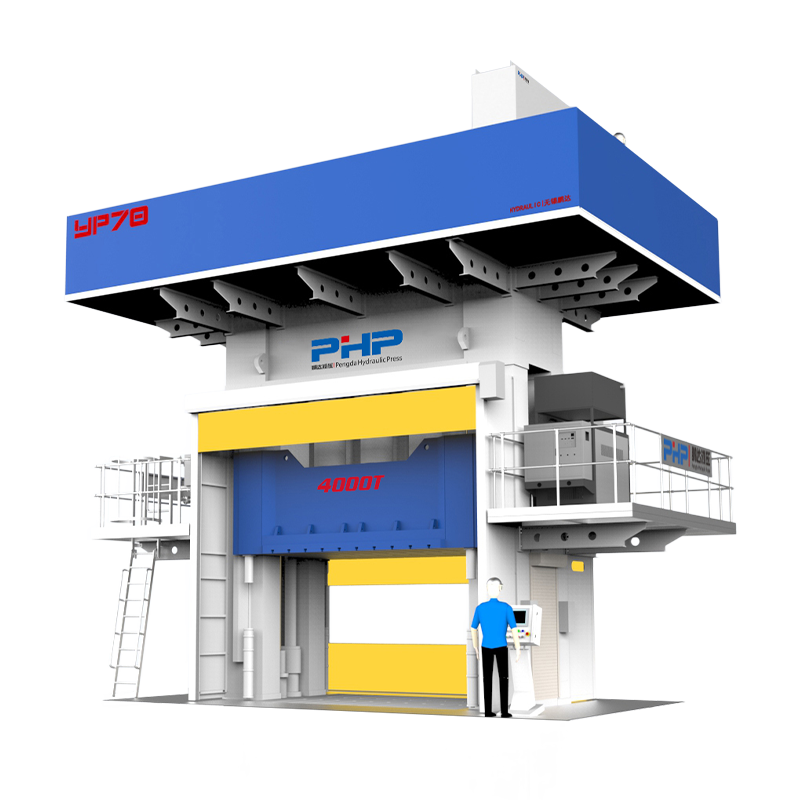

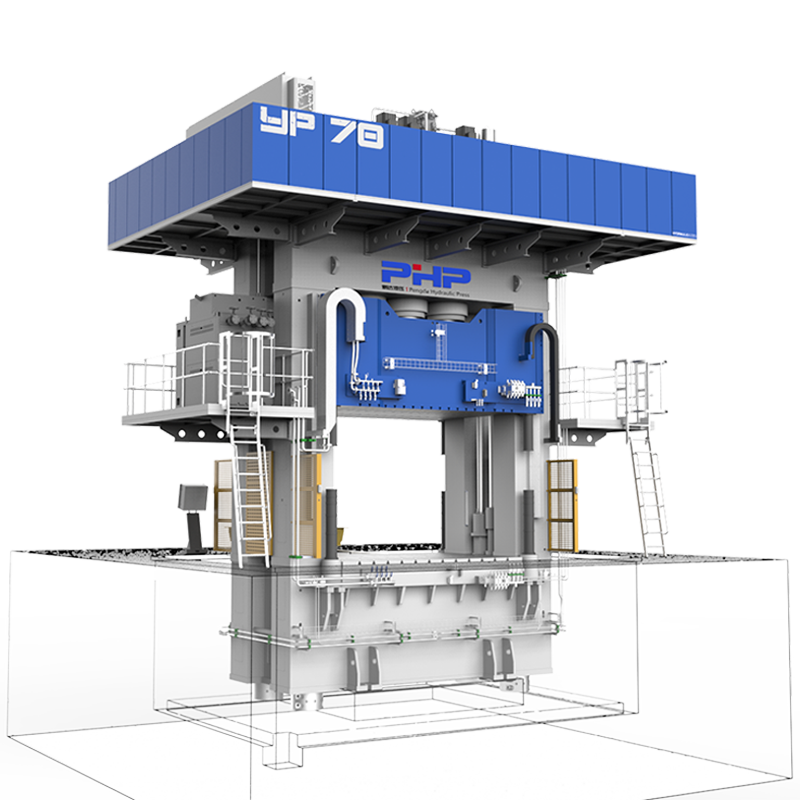

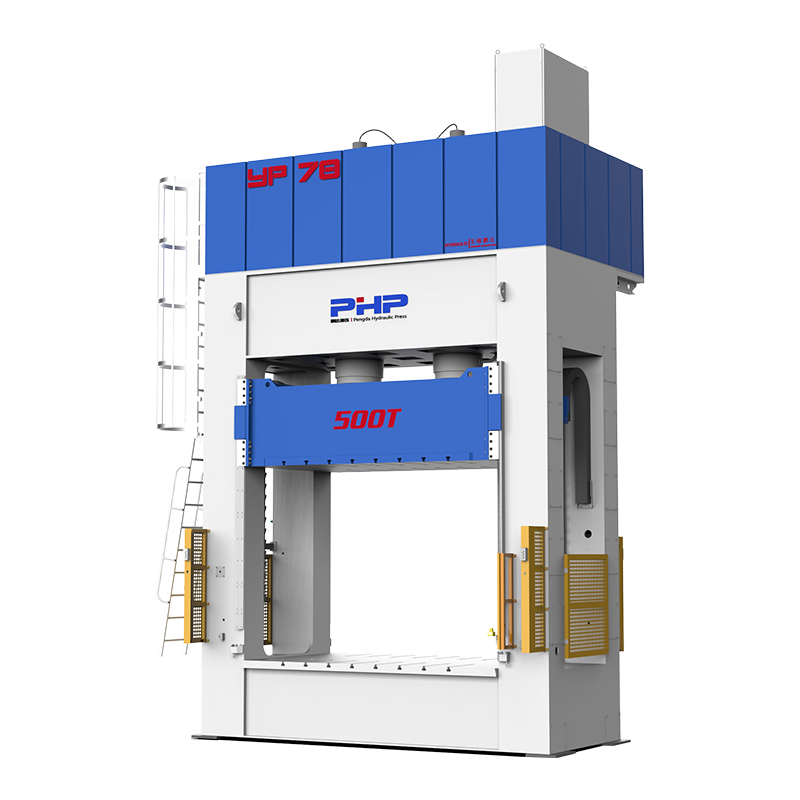

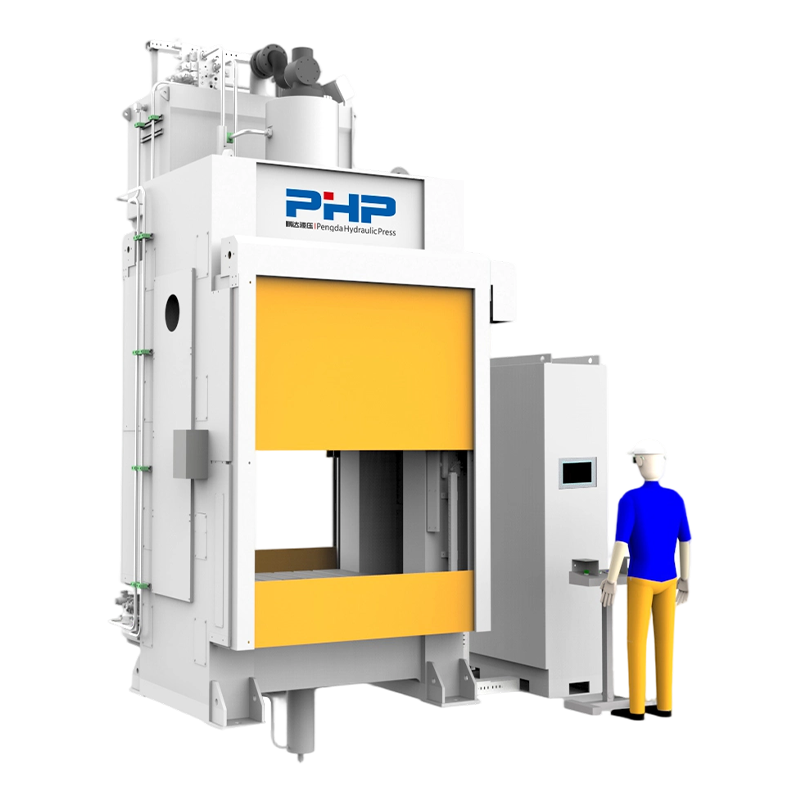

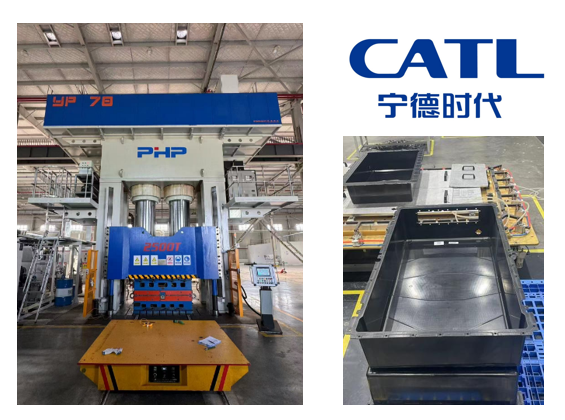

Dieses Patent konzentriert sich auf eine systematische Lösung für den Batteriegehäusebildungsprozess in HP-RTM Servo-Verbundhydraulikpressen . Durch die Optimierung der Materialimprägnierung, der Aushärtung des Formteils und der Prozessstabilität werden Schwachstellen wie geringe Effizienz, hoher Energieverbrauch und unzureichende Produktkonsistenz bei herkömmlichen Prozessen behoben. Der Kern des Patents umfasst ein intelligentes Upgrade der Hochdruck-Harztransferformtechnologie (HP-RTM), kombiniert mit beheizter Vakuumentgasung, präziser Einspritzsteuerung und energiesparendem Rohrleitungsdesign. Dies kann die mechanischen Eigenschaften und die Produktionsausbeute von Batteriegehäusen erheblich verbessern und leichte, äußerst zuverlässige Batteriegehäuse für den Einsatz in Fahrzeugen mit neuer Energie und Energiespeicheranwendungen bereitstellen.

Weitere Verfahren zum Formen von Batteriegehäusen:

SMC-Formprozess

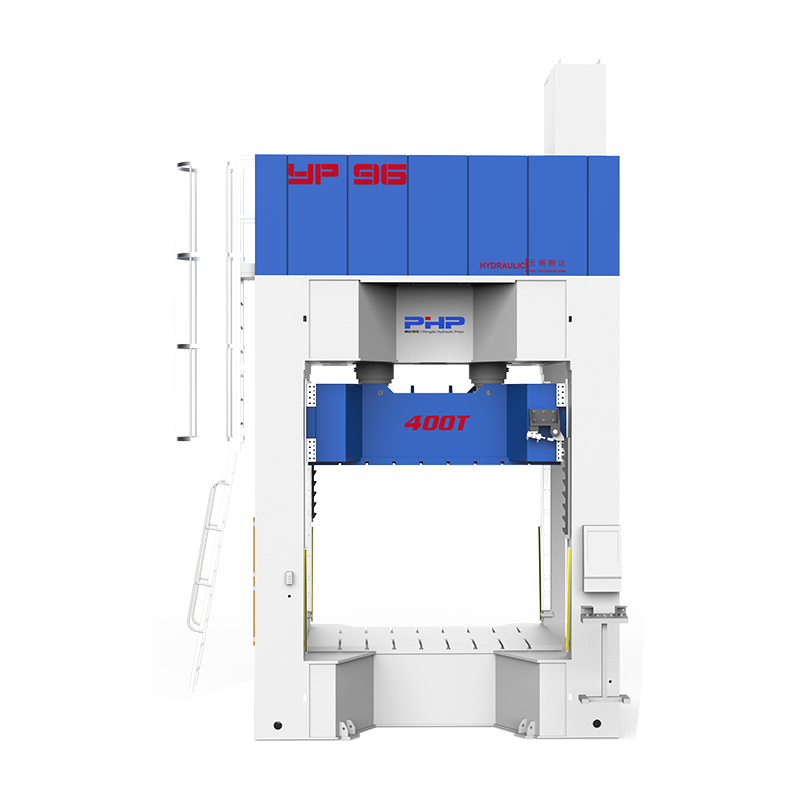

SMC-Formen (Sheet Molding Compound) ist eine effiziente und hochpräzise Technologie zur Verarbeitung von Verbundwerkstoffen. Beim Formprozess des Batteriegehäuses spiegeln sich seine Eigenschaften hauptsächlich in den folgenden Aspekten wider:

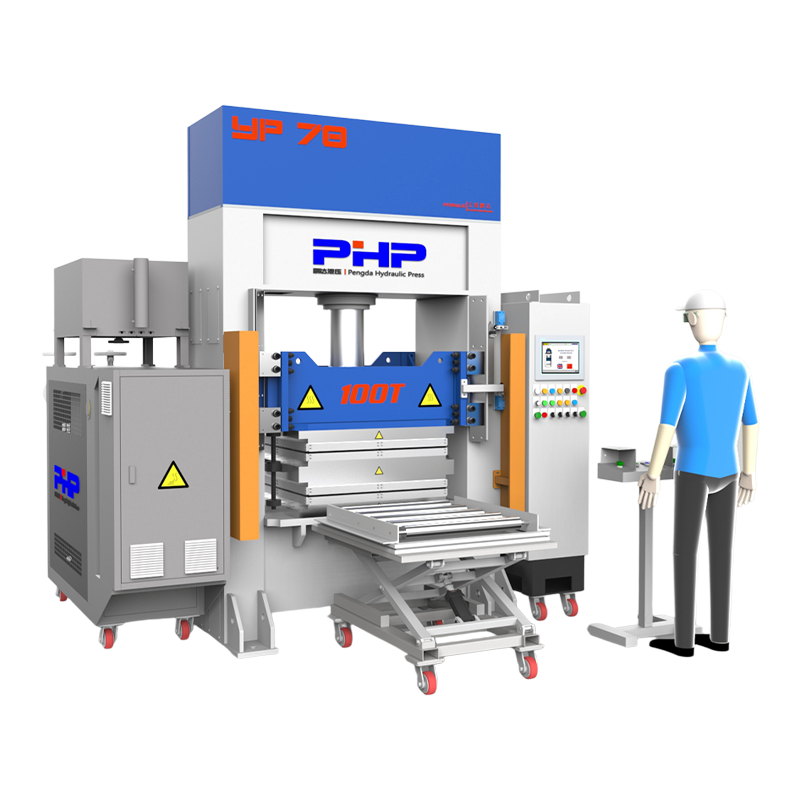

1. Schneller Formzyklus: Der SMC-Formzyklus ist kurz, die Formzeit eines einzelnen Produkts beträgt normalerweise 3–5 Minuten und ist für die Massenproduktion geeignet.

2. Automatische Integration: Durch den Formprozess kann eine vollautomatische Produktionslinie erreicht werden, die deutlich effizienter ist als herkömmliche Handauflege- oder Spritzgussverfahren.

3. Multimode-Hohlraum-Parallelproduktion: Um die Produktionskapazität weiter zu verbessern, können mehrere Hohlräume in derselben Schablone platziert werden.

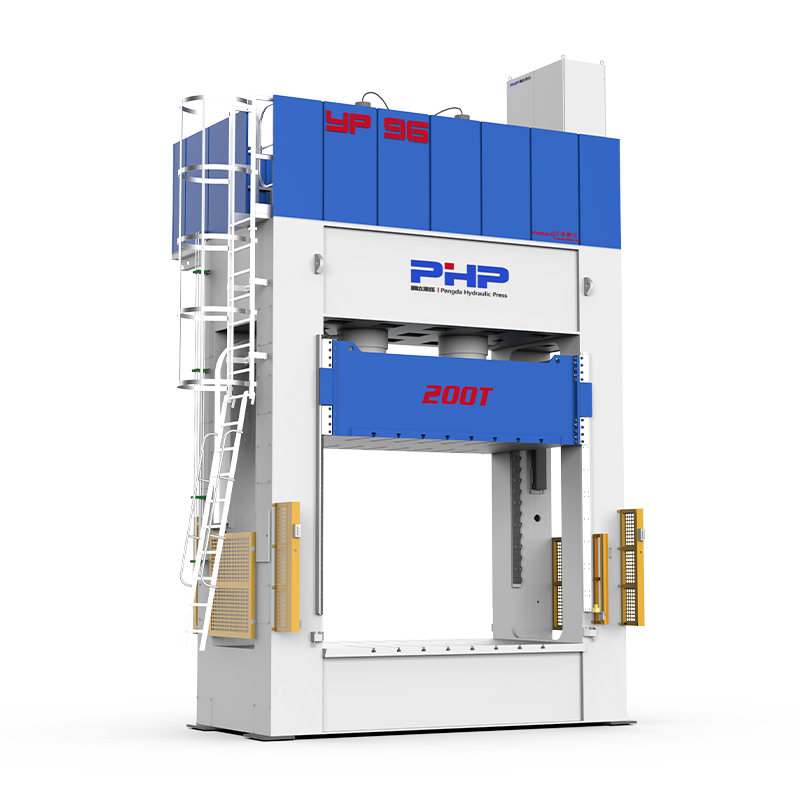

4. Heizsystemintegration: Die SMC-Presse von PHP kann verschiedene Heizmethoden effektiv integrieren, wie z. B. Ölheizung bei Formtemperatur, elektrisches Heizsteuerungssystem, Dampfheizsystem usw.

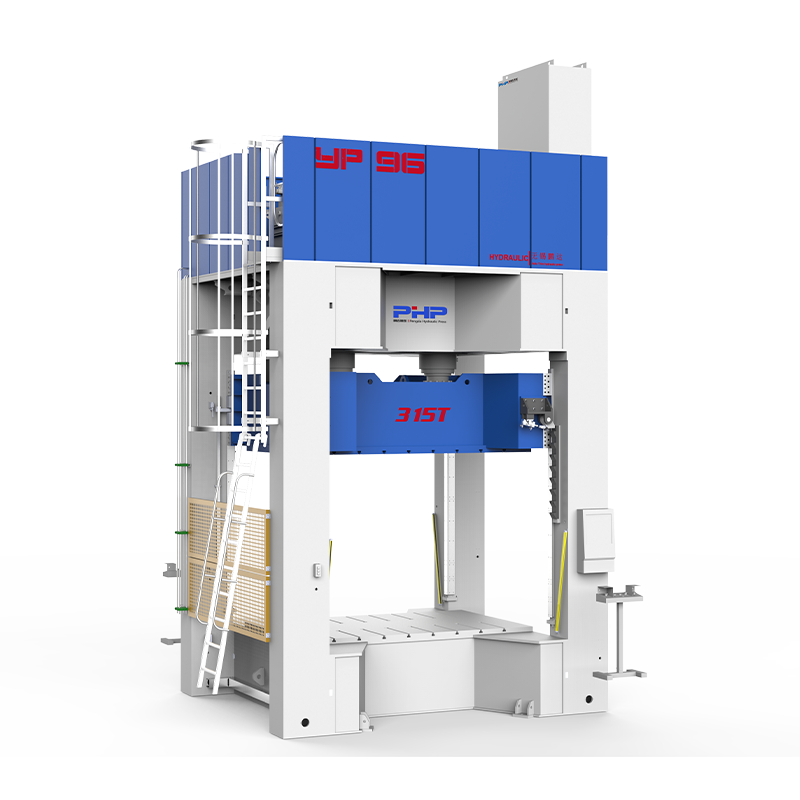

PCM-Formprozess

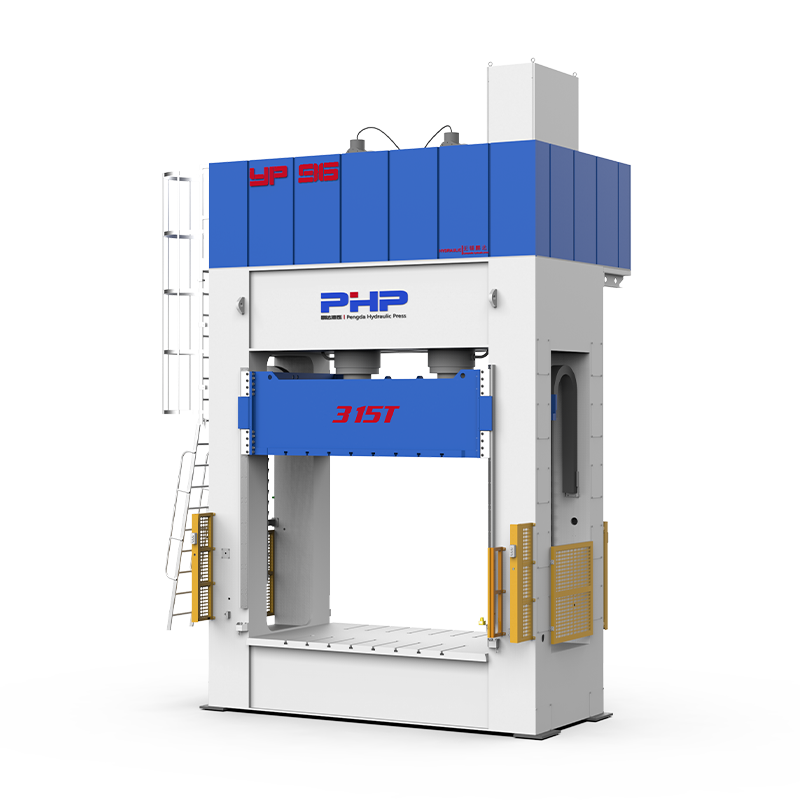

Das PCM-Formverfahren (Prepreg Compression Molding, Prepreg Compression Molding) ist ein effizientes Verfahren zur Herstellung von Verbundwerkstoffen, das die Eigenschaften von Prepreg und Formtechnologie kombiniert und sich besonders für Batteriegehäuse von Fahrzeugen mit neuer Energie und andere Szenarien mit hohen Anforderungen an Leichtgewicht, Festigkeit und Präzision eignet.

Durch den PCM-Formprozess können komplexe geometrische Strukturen mit Verstärkungsrippen, Einsätzen und tiefen Hohlräumen auf einmal gebildet werden, wodurch die Anzahl der Teile und Montageschritte reduziert wird. Beispielsweise ist die Flanschoberfläche des Batteriegehäuses mit Schichtverlegung gestaltet, um eine allgemeine strukturelle Optimierung zu erreichen und Festigkeitsverluste des separaten Designs zu vermeiden.

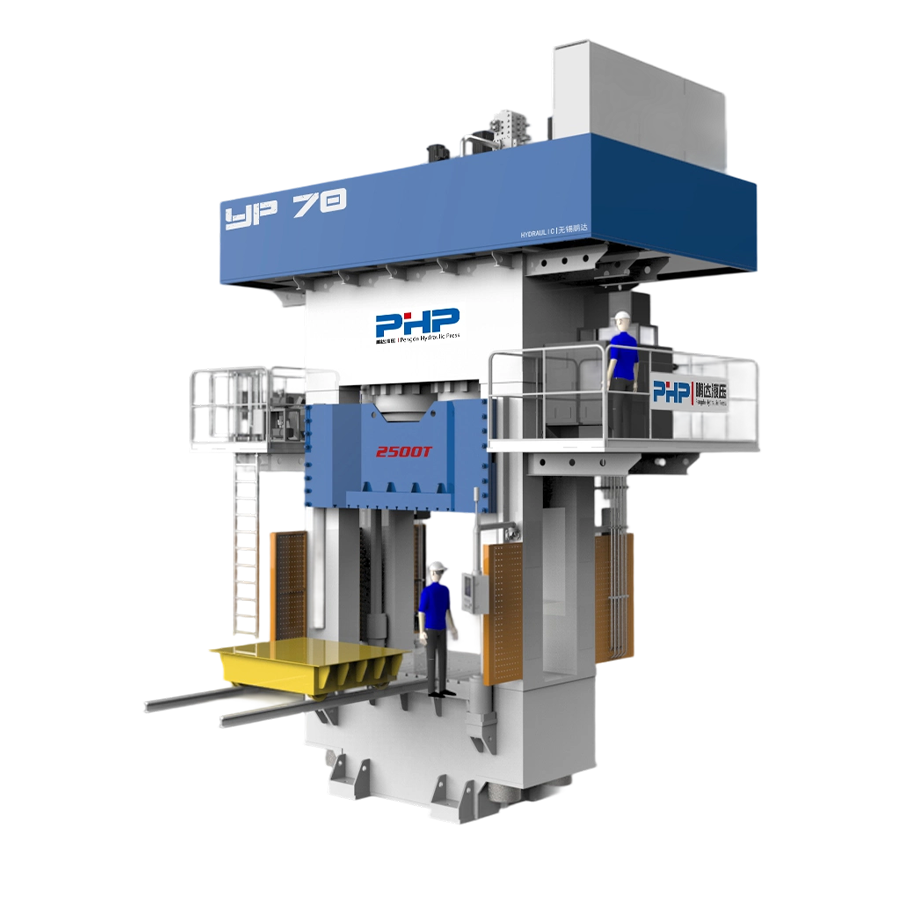

Darüber hinaus ist der Formzyklus kurz (3–5 Minuten pro Stück) und unterstützt eine vollautomatische Produktionslinie mit einer Jahreskapazität von 50.000–70.000 Stück. Die von PHP hergestellte 1000-Tonnen-PCM-Formpresse hat BYD und anderen Automobilherstellern gedient.

PHP wird sich auch in Zukunft intensiv mit der hydraulischen Umformung von Verbundwerkstoffen befassen, bahnbrechende Patenttechnologien nutzen, um die globale Energiestrukturtransformation zu unterstützen und seine Mission zu erfüllen „Fortgeschrittene Fertigung effizienter und saubere Energie zugänglicher machen.“ Die Vergabe dieses Patentzertifikats ist nicht nur eine maßgebliche Bestätigung unserer technischen Fähigkeiten, sondern auch ein bedeutender Meilenstein auf dem Weg zu einem „spezialisierten, raffinierten, einzigartigen und innovativen“ Unternehmen. Wir freuen uns darauf, Hand in Hand mit Industriepartnern zusammenzuarbeiten, um gemeinsam Innovationen und Durchbrüche in Batterieherstellungsprozessen voranzutreiben.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский